跟着德国的提出,智能制作成为制作技能开展的主攻方向。和美国工业互联网等都从国家的战略视点清晰了智能制作的中心方位,而且相互间技能的沟通与规范交融不断加深。特别是我国从制作大国向制作强国的转型愈加火急,着力开展智能配备和智能产品,推进出产进程智能化,成为完结我国制作2025方针的要害,其间十大要点范畴就包含高级数控机床和,所以面向智能制作的数控技能成为需求优先处理的重要课题。

完结智能制作的中心是信息处理和物理进程的深度交融,传统制作进程首要是在实体空间依托出产设备制作产品,设备和进程自身很少或不发生数据,即便很少的数据信息也处于分裂状况,制作功率和程度的进步首要靠物理设备。跟着网络信息技能的开展,逐渐开展为经过物联网和互联网进行人与人、人与机、机与机的协同和交互方法,进一步树立物理设备和进程的数字模型,不断进行仿真和优化,进步出产功率和效益,这便是所谓的CPS(Cyber Physical systems)信息物理交融体系。面向智能制作的数控体系必定是以CPS为根底构建,它不再只是是机床设备的,而是成为工厂乃至整个才智城市的一个智能节点。

完结智能数控的技能道路

什么是智能制作现在还没有一致的知道,相关文献首要从智能制作具有的特征方面来描绘。1988年日本通产省( MITI) 提出智能制作体系(intelligent manufacturing System,IMS) 的想象,1989年构成国际合作项目正式文件,旨在21世纪全球化的大趋势下经过国际合作一起研制新一代制作体系,迎候新世纪全球改变的应战。20 世纪90年代IMS项目对未来工厂的构思,现已大致包含今日智能制作的内在。

智能制作是一个体系,它不只是是智能技能的组合,也不只是约束在出产制作的事务范畴,它是以交融了当时最新技能,贯穿研制、制作、客户服务等的全价值链范畴。所以数控体系的智能化就不能只是从制作环节自身考虑,进步其工艺柔性、质量和功率,还要从整个体系的视点考虑。特别是我国数控体系厂商和研讨机构,在传统制作技能自身落后于先进发达国家,如安在新方法和理念的引导下完结逾越成为数控体系开展的新途径。根据互联网和核算机技能的“互联网+”恰是技能晋级中一个非常重要打破点。怎么发挥我国的互联网和制作交融的优势将会成为制作业转型晋级的重要途径。

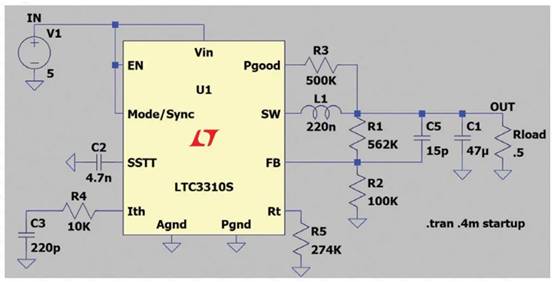

在我国信息物理体系白皮书中提出的构成CPS的四大中心要素,“一硬”( 感知和主动操控)、“一软”(工业软件)、“一网”(工业网络)、“一渠道”(工业云和智能服务渠道),经过状况感知、实时剖析、科学决议计划、精准履行四个进程处理出产制作、运用服务进程中的杂乱性和不确定性问题,进步资源配备功率,完结资源优化(图1)。状况感知便是经过各式各样的传感器感知物质国际的运转状况;实时剖析便是经过工业软件完结数据、信息、常识的转化;科学决议计划便是经过大数据渠道完结异构体系数据的活动与常识的同享;精准履行便是经过操控器、履行器等机械硬件完结对决议计划的反应呼应。CPS具有显着的层级特征,小到一个智能部件、一个智能产品,大到整个智能工厂都能构成信息物理体系。信息物理体系建造的进程便是从单一部件、单机设备、单一环节、单一场景的部分小体系不断向大体系、巨体系演进的进程。CPS分为单元级、体系级、体系之体系SoS(System of Systems)级三个层次。尽管数控机床可当作由多个具有单元级的主轴单元、进给单元以及冷却体系等单元组成,但这些单元在体系中不具独立承当使命的功用,所以将数控体系当作单元级CPS更简略了解制作体系及制作生态体系的三层架构。

图1 CPS实质

在互联网技能的推进下,越来越多的新式商业方法不断涌现。其间最具代表性的便是“同享经济”,它给咱们带来了根据同享方法的新业态,例如在轿车、房产等范畴呈现的APP打车、APP租房等互联网的同享运用方法。在制作业,互联网和新经济方法怎么落地?怎么习惯“同享经济”将会成为一个重要的研讨内容。

智能手机的呈现使得互联网相关工业进入了一个爆发式的添加,新式商业方法不断呈现,智能终端在技能上的打破在其间起到了极其重要的效果,一切互联网相关的运用和技能都离不开经过智能终端与人树立的链接。而在机床职业中,链接人与设备的智能终端正是数控机床的大脑数控体系,所以以CPS架构研制面向智能制作的数控体系,并以此构建起制作生态体系是完结智能制作的可行道路。

数控体系的敞开互联

从19世纪50年代第一台数控体系呈现到现代敞开式数控体系,期间阅历了屡次严重改变,可是这些改变都约束在单机的功用和单元技能的革新和晋级。设备的联网相关技能开展缓慢。

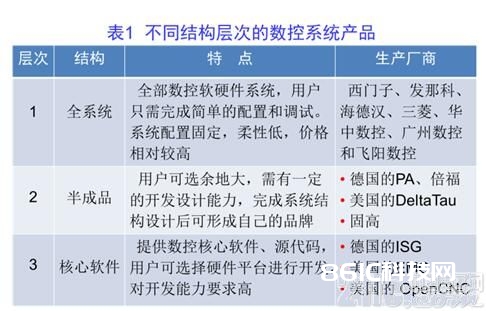

近年来,呈现了不同结构层次的数控体系产品,包含全体系、半成品和中心软件,见表1。例如,德国的ISG公司仅供给数控软件常识产权,由用户自行配备或二次开发构成自己品牌的数控产品。美国国家规范与技能研讨院NIST及其他开源安排可供给开源的LinuxCNC数控软件,用户可免费得到其源代码,并可在GNU同享协议下进行开发。德国的PA(Power Automation)公司、倍福(Beckhoff)公司则供给模块化的数控体系渠道,由用户自行配备后构成自己品牌的数控产品。美国DeltaTau公司供给PMAC运动操控卡和相关软件,由用户开发组成自己的数控体系等。

表2描绘了数控体系互联方法的改变:数控体系的互联方法从最早的串行通讯逐渐晋级为以太网通讯。不同类型(品牌)的数控体系的通讯端口、通讯协议千差万别。从表1还能够看出,在不同的时期,不同的阶段,数控体系厂家规划并供给了面向不同运用方针的通讯方法和通讯协议。比方最前期的I/O方法用于和其他设备进行握手和作业协同。在第二阶段的串口通讯时期(其实这个技能现在还有许多国内外厂商正在运用),首要是因为数控体系内存偏小,在遇到大程序时进行在线的NC文件下载,即最根底的DNC功用,这种方法因为其技能门槛低,简略、易行、低本钱而被国内数控厂商所广泛运用,可是这也一起约束了国内数控体系关于网络技能的运用,功用极为有限。第三阶段,相似Fanuc、Siemens等中高端数控体系都配备了以太网接口,比方西门子数控体系供给根据OPC的规范化局域网通讯协议,数据收集和文件传输往规范化挨近,可是这个阶段的体系规划及网络协议规划仍然约束于局域网运用,更多的仍是根据传统的DNC规划思维,这个时期的数控体系网络传输相关功用首要针对数据上传和下载(如备份/康复,NC程序下载和上传,参数设定等)以满意点对点或许局域网的互联运用方针,但在互联网年代到来时上述功用及其协议的方法却又显得有些绰绰有余。

表2. 数控体系互联方法的改变

以1996年发布的OPC协议为例,其开始意图是把PLC特定的协议(如Modbus,Profibus总线等)笼统为规范化的接口,经过以太网向HMI/MES等体系供给规范化的衔接通讯支撑,这种面向局域网的通讯存在如下缺陷:渠道约束、防火墙穿透困难、OPC无法支撑互联网、安全功用弱、数据完整性无法保证。

1、渠道约束,跨渠道简直无法完结。OPC根据微软的COM/DCOM技能开发,只能运转于Windows体系,在现在工业操控范畴盛行的Linux等嵌入式渠道上无法支撑,而且2002年头微软宣告中止COM技能的研制,OPC的技能根底面对筛选。

2、防火墙穿透困难,OPC通讯在跨过核算机鸿沟时很难完结,用户需求在防火墙中翻开许多端口才能够让DCOM通讯穿越,这严重影响了整个网络的安全性和可靠性。

3、对Web等互联网运用的支撑缺失,OPC无法支撑互联网,

4、数据结构支撑弱,OPC无法支撑相似结构化数据等杂乱数据规范。

5、安全功用弱,相似设备认证、数据加密等网络运用中非常重要的安全功用在旧式OPC协议中并未规划。

6、数据完整性无法保证,在通讯中止或许反常时,OPC协议并无法保证传输数据的精确送达,数据通讯常常会因此损坏并无法找回。

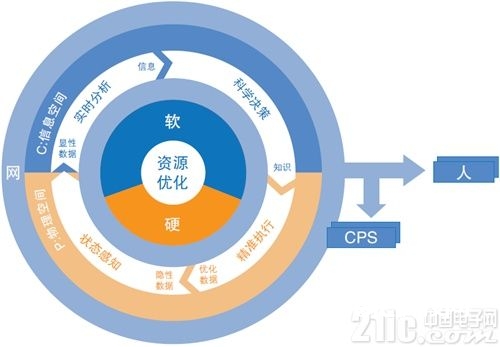

针对上述缺陷,第四阶段的通讯规划呈现了OPC UA和MTConnect等面向互联网运用的协议规划。

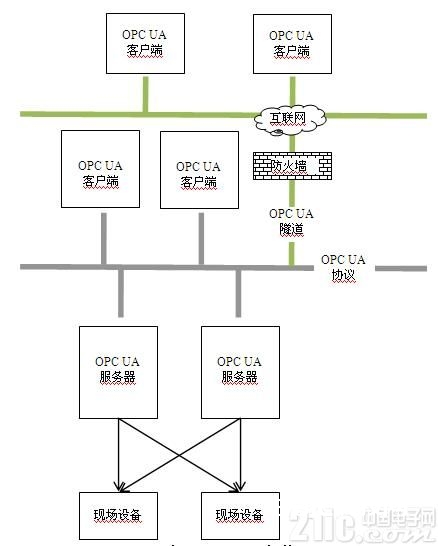

OPC UA为OPC基金会在原有OPC协议的根底上进行了扩展和晋级,首要处理了操作体系渠道的依靠问题,而且对互联网环境下的运用供给了更多的支撑。OPC UA经过地道技能处理了网络安全及防火墙穿透等问题,并支撑发布订阅等面向互联网运用的新式通讯技能,其技能结构如图2所示。

图2 OPC UA架构

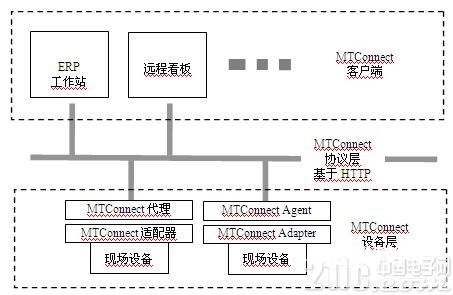

MTConnect是由美国机械制作技能协会(AMT)建议,联合美国通用电气等国际抢先制作企业拟定的开源、免费的机床通讯规范,旨在进步来自不同制作商、软件商的制作配备、设备和软件运用之间的互操作性。其技能结构如图3所示。可是,各大数控厂商的体系架构不同,参数、文件命名规范乃至操作体系都不尽相同,想要对数量巨大的数控设备进行一致的规范,而且使得数量巨大的相似ERP、MES等客户端厂商进行一致规范并使得相关运用得以协同作业仍然是一个漫漫长征路。

MTConnect协议只是针对客户端与设备的通讯进行了约好,可是并未对互联网端的运用及其和谐互通接口进行约好,其问题的底子与OPC UA相同,实质上仍是根据点对点的通讯问题处理,可是互联网环境下的运用需求不只是约束于此。因此MTConnect的协议需求一套云端运用的规范来进行合理的弥补,才能够使得数控机床的互联网运用得以真实顺利完结。

图3 MTConnect架构

智能数控体系的开展

在工业4.0及“互联网+”的布景下,数控体系的未来开展与竞赛呈现了新的改变,在我国更多的竞赛将会聚集在怎么运用互联网的优势,让数控体系的核算才能取得无限扩展,而且经过对同享经济等新式商业方法的了解,合理打造与之相习惯的功用成为未来的重要趋势。

1.数控体系智能化要求

图4 数控机床智能化的需求

从制作技能自身来看,数控体系的智能化在如图4的四个方面进行:操作智能化、加工智能化、保护智能化和办理智能化。

机床在加工进程中经过选用各种传感器,凭借实时监控和补偿技能,进一步进步机床的功用。日本马扎克、大隈等公司在智能化方面供给了许多先进的技能,如主轴抑振、智能防磕碰等功用。沈阳机床i5数控供给了根据特征的编程和图形化确诊等功用。

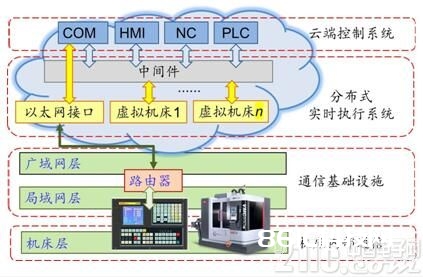

2.根据云渠道的数控体系

在云核算的根底上德国斯图加特大学提出“全球本地化(glocalized)”云端数控体系,其概念如图5所示,从图中可见,传统数控体系的人机界面、数控中心和PLC都移至云端,本地仅保存机床的伺服驱动和安全操控,在云端添加通讯模块、中间件和以太网接口,经过路由器与本地数控体系通讯。这样一来,在云端有每一台机床的“数字孪生(Digital Twin)”,在云端就可进行机床的配备、优化和保护,极大便利了机床的运用。完结所谓的操控器即服务CaaS(Control as a Service)。

图5 云端数控体系的概念

数字孪生是指特定物理目标的数字镜像,包含描绘其几许、资料、组件和行为的规划规范和工程模型以及其所代表实体特有的出产和运营数据,成为寸步不离的“伴侣”,是物理目标特点及状况的最新和精确的实时镜像,包含形状、方位、状况和运动。机床的数字孪生可在多个信息域一起存在,有多个“化身”,在产品规划阶段承当计划证明、结构和功用验证以及功用参数优化的效果;在构建工厂的规划阶段参加完结布局规划、体系优化模仿仿真等作业;在运转阶段进行加工状况判别和猜测,完结机床的智能操控和预防性保护,直到产品作废完结,乃至在这以后还存在。

3.互联网数控体系及其生态体系

在互联网条件下,数控体系必需要成为一个能够发生数据的通明的智能终端,让制作进程及其全生命周期“数据通明”。经过智能终端的“通明”,完结制作进程的通明,不只是便利加工零件,一起发生服务于办理、财政、出产、出售的实时数据,完结设备、出产计划、规划、制作、供应链、人力、财政、出售、库存等一系列出产和办理环节的资源整合与信息互联。

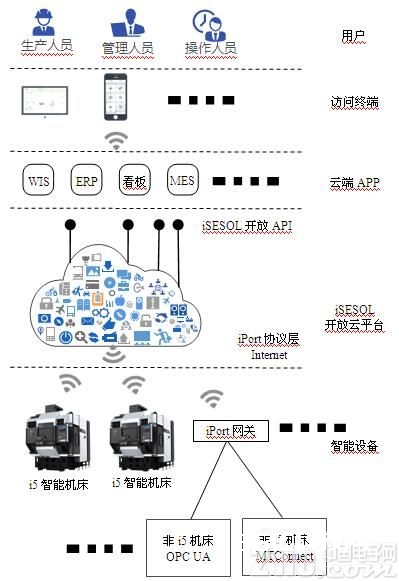

沈阳机床集团环绕i5智能机床在国际上抢先树立起了机床生态体系,图6是i5智能机床关于数据发生和运用的示意图,经过“通明”的i5智能体系,i5智能机床能够实时在线,为上述办理进程供给精准的数据根据,成为新制作业态的根底。

图6 i5智能机床的数据发生及运用

图7 根据iSESOL完结的智能机床互联网运用结构

iSESOL(i-Smart Engineering Services Online,是沈阳机床旗下的公司研制的云制作渠道,例如云端产能同享渠道,用户能够将搁置产能公示于iSESOL产能渠道,有产能需求的用户无需购买设备即可快速取得制作才能,经过这种方法产能供给方能够运用搁置产能取得收益,产能需求方能够以较低的本钱取得制作才能,两边经过同享取得利益最大化。无疑,这种方法将会成为制作业互联网+的一个重要方法。

图7为根据iSESOL渠道的智能机床互联网运用结构。一切的i5智能设备经过iPort协议接入iSESOL网络,非i5的设备(如OPC UA终端或许MTConnect终端)能够经过iPort网关接入iSESOL网络。相似ERP、MES、长途看板等云端的APP运用经过iSESOL聚合的实时数据和拜访接口完结对长途设备的一致拜访。iSESOL供给针对不同设备的数据字典映射一致不同设备的拜访方法,云端APP只需经过规范的服务或许参数命名即可订阅各类事情和数据信息,完结一致的设备拜访。最终用户能够经过不同的终端装置APP完结对设备的各类互联网运用。在这个渠道下树立的产能协同生态体系现在已接入机床几千台,现在日常联机接入二千五百台左右。

4 定论和展望

机床数控体系的智能化与网络化是大势所趋,根据CPS的理念引导智能数控体系开展,经过网络、渠道从整个体系的视角完结数控机床的智能化。

智能化的开展是一个按部就班的进程,现在对智能化还有不同的了解,也没有遍及适用的处理计划。数控机床商业方法的创新和真实落地运营就必定依靠于数控体系的智能化与网络化。未来的数控体系将会越来越多地将互联网的影响渗透到制作环节,经过数据的累积、传输和发掘,将会诞生越来越多的智能化制作才能,通明和同享化将会为制作业带来天翻地覆的革新。