钻孔是最重要的切削加工工艺之一。在典型的滚动部件上,钻孔加工的时刻约占30%。无论是在钻孔时仍是车削时,钻刃或刀刃在一般状况下总是处在接连的切开中,并且运用的也是相同的刃具资料,因而就这一点而言,钻与车的进程是相似的。

车与钻之间的首要差异

车与钻之间的首要差异包含,钻孔时有一个以上的刃在切开;钻头刃上的切削速度在0与实践切削速度之间改变,这就是说,切削速度越低切削条件就越恶劣,尽管如此麻花钻头中心的进给依然很大。钻头沿钻刃边上的几许形状改变很大(切削角、后角、楔形角、倾斜角)。钻头横刃依据尖利程度的不同对钻头的轴向力有着严重的影响;因为钻孔里的空间被关闭,钻屑从钻孔中排出遭到很大的阻止,周期性地排屑或操控之下的冷却润滑剂循环能够对这种状况有所改善。

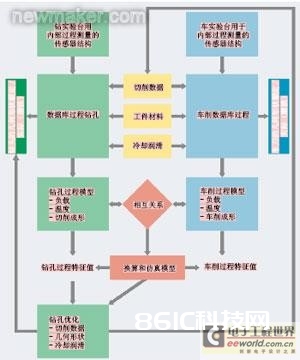

假如成功地运用车削时测到的现有数据对钻孔进程进行模仿,

那么钻孔进程能够得到更好的了解和查看

切削力是钻孔实验的根底

图1 钻孔和滚动进程的相互关系

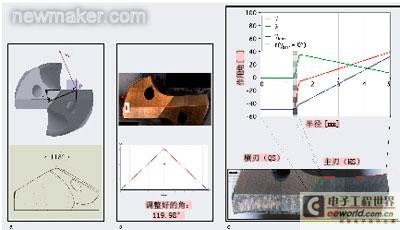

图2 标明钻刃几许形状特征a) CAD模型创建者和b) 光学丈量的办法,

以及在半径c)函数中钻头的有用切削角

为了能够在剖析傍边顾及到沿钻头刃边的钻刃的几许形状改变,钻孔能够划分为同心扇区(见图3)。若简略地假设为在一个扇区内的切开功能是稳定的,那么来自一系列选用相应刀刃几许形状和切削数据的实验中的数据,有必要也能换算到钻孔上。其切削力是全钻孔在所有扇区上的总和。