作者 / 陈明轩 张成成 崔斌

格力电器(合肥)有限公司(安徽 合肥 230088)

陈明轩(1989-),男,助理工程师,研讨方向:半导体失效剖析。

摘要:本文首要对模组液晶的失效原因及防治手法进行剖析和讨论。带背光模组液晶是在原有基础上添加了底壳、导光板、FPC和背光源。FPC金球绑定短路首要便是厂家出产进程中的热压工序呈现反常,热压FPC时机器压头方位压到FPC维护层,导致ACF金球集合,构成微短路。ITO电极开路问题应该是行业界最为常见的,ITO是在钠钙基或硅硼基基片玻璃的基础上,运用溅射、蒸腾等多种办法镀上一层氧化铟锡膜加工制构成的。ITO膜层的首要成份是氧化铟锡。在厚度只要几千埃的情况下,氧化铟透过率高,氧化锡导电能力强,液晶显现器所用的ITO玻璃正是一种具有高透过率的导电玻璃。因为ITO具有很强的吸水性,所以会吸收空气中的水分和二氧化碳,并发生化学反响而蜕变,俗称“霉变”,因而在寄存时要防潮。

导言

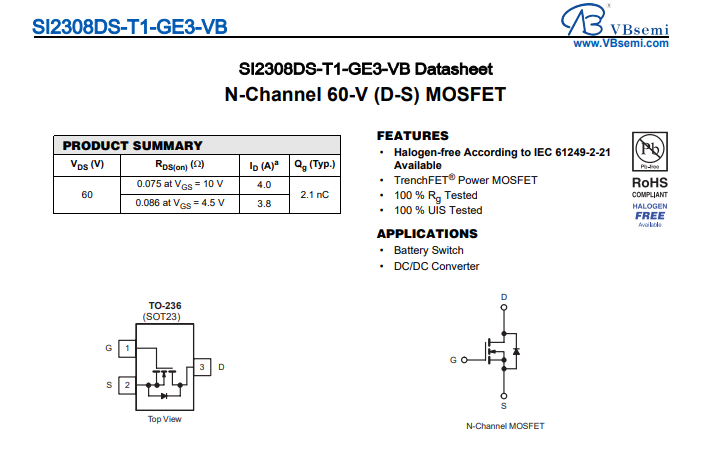

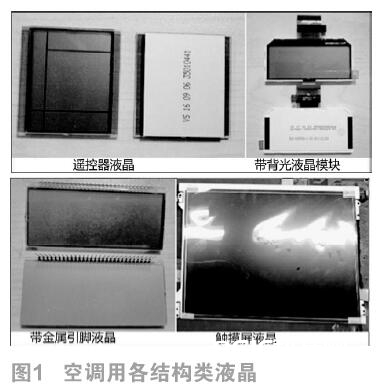

空调用的液晶首要有:遥控器液晶、带背光液晶模块、带金属引脚液晶和触摸屏液晶。空调显现板(手操器)用的液晶一般有两种结构,一种为带金属引脚焊接结构的液晶,其安装是通过引脚焊接与显现板进行衔接安装的,另一种为带背光液晶模块的排线结构的模组液晶,是通过FPC绑定与显现板上的片状针座进行接插衔接,后者操作高效、简略,功率更快。

液晶是显现板(手操器)的显现中心器材,其功用工装情况直接影响空调的调试及运用,液晶首要的功用便是将现在空调的运转情况显现出来然后便于用户依据需求进行调试。当液晶呈现暗化、缺划、多划等功用问题时,将直接影响用户对现在空调运转情况的错误判断,然后影响空调的运用。本文首要对模组液晶的失效原因及防治手法进行剖析和讨论。

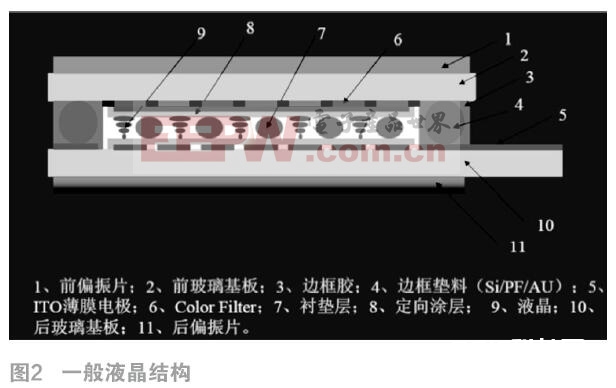

1 一般液晶的结构

一般液晶由前偏振片、前玻璃基板、边框胶、边框垫料、ITO薄膜电极、Color Filter、衬垫层、定向涂层、液晶液、后玻璃基板和后偏振片组成,如图2所示,带背光模组液晶是在原有基础上添加了底壳、导光板、FPC和背光源。出产进程中任何环节呈现反常都将对液晶的功用发生影响。

2 FPC绑定问题

FPC绑定环节在出产进程中是一个凸显的问题,出产进程中较简单呈现问题,常见的有虚焊、漏焊、金球短路、FPC开裂问题,现举例说明这些问题对液晶功用的影响及怎么处理。

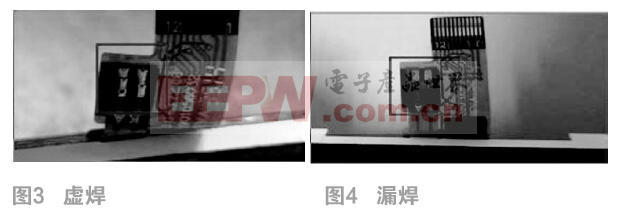

2.1 虚焊、漏焊

当FPC上的印制线呈现虚焊、漏焊(如图3和图4)时,液晶将不可以显现背光。

该毛病导致背光线路无法导通,产品因而背光不亮。从厂家的出产流程剖析,产品是流水线作业,职工作业速度跟不上流水线的速度,使极单个产品未通过焊接就直接流向下一工序或焊接时间缺乏发生虚焊,然后导致产品漏焊接的发生

流出原因剖析:产品焊接完成后,要贴黑色保强带维护背光焊点,因为保强带有粘性,开端对背光AK脚有必定的粘力,使背光AK脚与FPC焊盘触摸,产品背光因而开端可以点亮。通过存储运送,因为没有焊锡的衔接,背光AK脚会有一个反弹力,不能和焊盘触摸,产品因而表现出背光不亮现象。

拟定对策:a、现在可以通过职工贴保强带时,先按压承认焊接有无虚焊、假焊,如焊接无反常,再贴保强带;b、针对职工漏焊,在流水线作业上添加挡条,这样可以阻挠未焊接的产品流入下一工序。

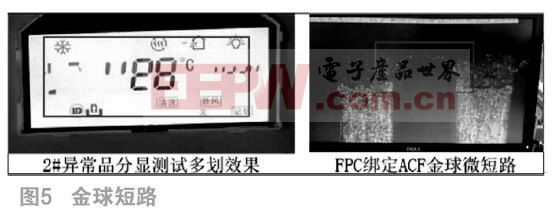

2.2 FPC绑定金球短路

FPC金球绑定短路首要便是厂家出产进程中的热压工序呈现反常,热压FPC时机器压头方位压到FPC维护层,导致ACF金球集合,构成微短路,在分显时多划(如图5)。

流出原因:该问题首要是职工测验全屏是显现正常,未分屏测验。

拟定对策:a、调机定位时热压机压头方位需离FPC维护层0.2mm保证拉大间隔一起不影响热压焊接;b、将查看金球连珠项目加到FOG调机首检中(每次查看5PCS),发现有连珠整批返检;c、QC每半小时查看机台每个底模产品金球情况;d、测架分显画面有原先6个添加到9个,添加画面为模仿正常空调运用时的显现形式。

2.3 FPC绑定开裂

该毛病是一个比较常见的毛病,FPC绑定首要是起到线路衔接的效果,依据开裂线路不同,毛病可表现为缺划或无背光;图6为FPC线路断导致液晶无背光问题。

针对该问题的发生原因:背光焊接时FPC没有伸直,导致FPC拱起,使焊接处呈现折痕,在安装后构成开裂。

未测验出流出的原因为:测验环节检测正常,剖析为装机时PFC通过弯折后,使拱起当地(有折痕的方位)呈现折断。

拟定对策:a、焊接背光前需查看背光FPC有没有死折(折痕),对有死折过的FPC不能运用;b、焊接时需在FPC垫一个胶垫,焊接时使背光FPC能平直焊接;c、背光焊接后按正确办法摆放吸塑盘,避免放错方向压伤FPC构成折痕。

3 ITO电极开、短路

ITO电极开路问题应该是行业界最为常见的,ITO是在钠钙基或硅硼基基片玻璃的基础上。运用溅射、蒸腾等多种办法镀上的一层氧化铟锡膜加工制构成的。液晶显现器专用ITO导电玻璃还会在镀ITO之前,镀上一层二氧化硅阻挡层,以阻挠基片玻璃上的钠离子向盒内液晶分散。液晶之所以能显现特定的图形,便是运用导电玻璃上的通明导电电膜,经蚀刻制成特定形状的电极,上下导电玻璃制成液晶盒后,在这些电极上加恰当电压信号,使具有偶极矩的液晶分子在电场效果下特定的方面摆放,仅而显现出与电极波长相对应的图形。

3.1 ITO开路

当电极呈现残缺时,对应的笔端就不会显现构成显现缺划,如图7所示。

针对该问题的发生原因:如此显着的擦伤经剖析应该为图形制造时PQC蚀刻前进程抽检涂光刻胶时不小心擦伤胶膜,从而导致产品蚀刻时对应ITO无受维护而被蚀刻去。

拟定对策:抽检涂胶质量后该玻璃需作返工处理,避免擦伤未发现流入下工序。

3.2 ITO短路

当ITO呈现短路时,不应亮的笔端会亮构成多划现象,如图8所示。

针对该问题的发生原因:从该ITO短路不良形状看,首要为前制程图形制造时玻璃涂胶后前烘进程受环境尘埃污染,玻璃暴光时受该尘埃影响而呈现光刻胶残留,图形刻蚀时无法对相应走线的ITO刻蚀洁净,而呈现相邻走线短路不良。

拟定对策:为根绝玻璃涂胶后前烘进程尘埃污染,职工在玻璃前烘进程不得翻开烘炉,每周守时清洁净化厂房图形段环境及设备,每天出产前做好巡查,一发现污染物当即铲除,并对净化厂房图形制造职工进行培训。

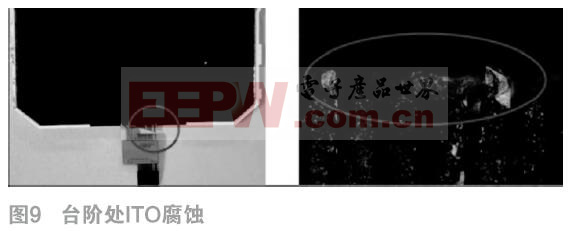

4 环境腐蚀对液晶的影响

ITO膜层的首要成份是氧化铟锡。在厚度只要几千埃的情况下,氧化铟透过率高,氧化锡导电能力强,液晶显现器所用的ITO玻璃正是一种具有高透过率的导电玻璃。因为ITO具有很强的吸水性,所以会吸收空气中的水份和二氧化碳并发生化学反响而蜕变,俗称“霉变”,因而在寄存时要防潮。在液晶出产进程中,若寄存不妥会导致ITO电极腐蚀长期运用后构成ITO走线断路呈现缺划,如图9所示。

针对该问题的发生原因:经核对厂家出产流程,该产品贴片后没有当即进行COG邦定,需经贴片查看后暂时寄存,待其他资料到齐后再进行COG邦定,不良是产品贴片后进程停留时间过长,单个尘埃异物污染到台阶,而邦定IC前本来为人工清洁,因单个清洁不洁净,异物残留后露出于空气中极易吸附离子等杂质,在高湿度条件下,水蒸气会在其周围构成一层薄膜,在这种情况下,ITO、水和其他内部离子(如带来的污染离子)构成一个微电池。有CO2、SO2等大气中溶解在水蒸气,水作为电解液,在另一方面,ITO起电池和其他内部离子阴极阳极的一部分,因而电化学反响发生构成ITO 电极被氧化和断路。此外,电气化可以加快这个反响。因该不良品在厂家出产时腐蚀未完全表现,故而查看勘探不到,导致不良品流出。

拟定对策:1、优化工艺流程,选用贴片后直接连线绑定%&&&&&%、FPC后,再进行贴片检、电检方法,缩短进程停留时间。

更新前流程:

贴偏振片→贴片检→存暂存区→清洁LCD台阶→热板烘烤→COG邦定→FOG热压→封白胶→热烘→封黑胶→打包。

更新后流程:

贴偏振片→LCD清洁→热板烘烤→COG绑定→FOG热压→封白胶→热烘→封黑胶→除泡→贴片检→打包。

选用主动台阶清洁机器替代人工清洁台阶,保证台阶清洁质量,如图10所示。

5 出产进程中异物的操控

因为带背光源的模组液晶是拼装起来的,在出产进程中,存在异物进入液晶内部发生显现异物如图11,此问题尽管不影响功用,但影响用户运用心境,出产进程中同步需求对此点进行操控。

针对异物问题的发生原因:制程中的尘埃,来历于出产环境中的异物,残留在玻璃与背光之间,构成安装污点;包材类异物,为产品在周转返工进程中进入,构成安装污点。

流出原因:现在为选别安装污点,削减异物的流出,产品需求悉数通过车跑实验后再次测验。该毛病产品剖析为车跑运送后,异物进入背光与液晶空隙,厂家没有测验出来。

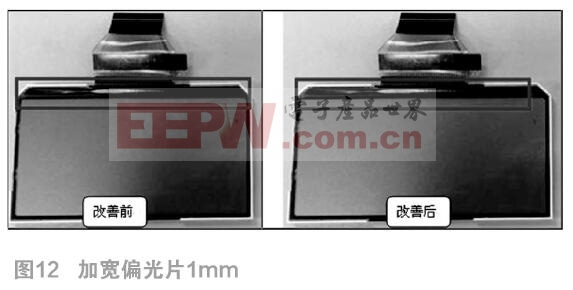

拟定对策:a、提高安装环境的洁净度,将产品放在洁净棚里安装,削减环境中异物的来历;b、提高液晶和背光的密封功用,加大偏光片的尺度如图12,添加液晶和背光的张贴功用,防备异物进入。

6 定论

模组液晶的失效机理大多数与厂家出产进程有关,从出产到安装均需求认真对待,从内部ITO电极的时间、到出产进程的防尘防潮、到焊接安装、到人员的查验再到模组的安装再到后工序的运用,各方面均影响产品的功用,部分功用的实效要长期运用后才干表现出来。液晶承担着空调与用户的“对话”,可以将空调的情况显现出来便于用户依据自己的需求进行调试,液晶一但损坏空调运转的情况便无法知晓,故液晶的失效剖析相对而言具有重要意义。

参考文献:

[1]尹粤卿.静电放电模型及其失效特征原因剖析[J].大科技,2013(6).

[2]陈逵.电子元器材失效剖析的常用技术手法及运用[J].大科技,2013(6).

[3]李保宏.万用表电表运用技巧[M].北京:人民邮电出版社,2006:5-14.

本文来历于《电子产品世界》2018年第1期第55页,欢迎您写论文时引证,并注明出处。