1 导言

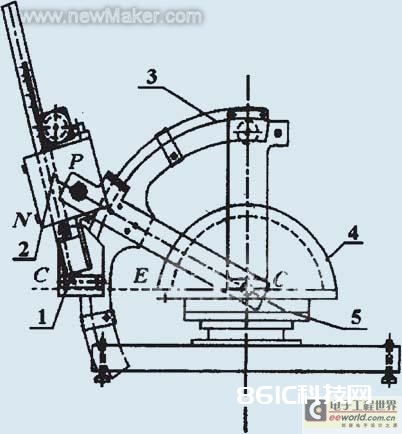

跟着科学技能和现代制作业的开展,工件的制作精度越来越高,因而对丈量设备的精度和功用的要求也越来越高,并且新式专用的丈量设备的需求也日益增多。传统的丈量机,大都根据一种几许坐标系,如笛卡儿坐标系、柱坐标系等。这些丈量机,机械结构比较直观,操控算法简略,丈量精度高,体系的差错模型经多年的研讨已完善。但在有些特别场合,这些丈量机不能适应。而非正交坐标丈量体系因为其所具有高的灵活性已经成为坐标丈量机的开展趋势。笔者经很多的调查研讨,计划比较,参数的核算与优化,核算机仿真;并充分考虑精度、功率、可靠性、操作性、空间的兼容性等,在根据直角坐标系与原柱坐标系的固定桥式、关节机器人丈量机等多种计划的基础上,为在有限的空间完结半球主动非触摸丈量,将机器人组织与激光非触摸丈量传感器技能相结合,研发了一种新式的机器人测控体系。该体系在球壳类工件的几许尺度和外表缺点的丈量中具有高速、高精度的特色。

2 体系的作业原理

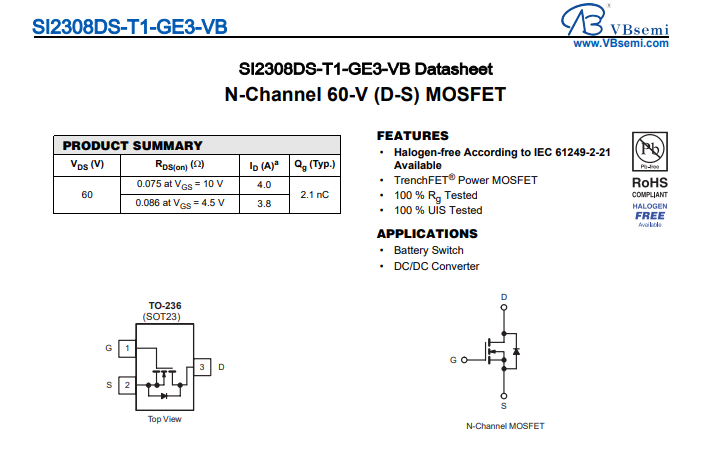

本体系由机械执行组织、CCD摄像头和激光位移传感器及光珊等丈量体系、操控体系3部分组成。机械执行组织对错触摸丈量体系的主体部分。由图1可见,机械结构主要由基座、机械手、高精度反转台、两维调平作业台等部分组成。激光位移传感器装置在机械手的结尾,CCD摄像头装置在激光位移传感器的下方。在丈量中具有3个自由度的机械手作为丈量主体。

基座的中心装置了一个高精度的反转主轴,在反转主轴的上端,装置一个两维调平作业台,使被测件的反转轴与反转台的反转轴重合。丈量时,将工件放在丈量平台上,反转台滚动1周,丈量体系丈量出半球中心的方位,方位差错被显现在面板上。在核算机提示操作下,将半球与反转轴调同心。然后,机器手移动到第一个丈量方位,作业台旋转,激光传感器进行丈量。随后机器手移动到下一个丈量方位,重复上述进程。当整个球面扫描完结后,就能够取得球体的外表特征。该丈量体系不只能够丈量半球壳,还能够丈量它们的各种组合型体,以及其它反转类工件。

1-激光传感器和CCD摄像头 2-机械手 3-扇形轮 4-被测件 5-反转台和调平作业台

图1 丈量机器人机械结构

本体系运动操控杂乱,信号量大,并且对体系的稳定性和精度要求高,所以操控体系选用了多CPU结构、分布式操控办法,这种操控体系选用会集办理涣散操控的办法,具有高的稳定性、作业速度和操控功用。为了进一步进步体系的实时性、稳定性,操控体系中选用DSP多轴运动操控器。主核算机选用PC主机,操控核算机选用工业操控核算机,整个软件体系架构在WindowsNT和Windows 2000上。为了进步体系全体的丈量精度,在详细程序中运用了差错补偿技能。用长光栅测弧长来完结视点丈量的高分辨率要求,完结空间上的高精度定位。程序开发言语运用C++。选用它的原因是C++言语的高效性,更重要的是和其它程序有很好的兼容性和移植性。

3.1 操控体系结构

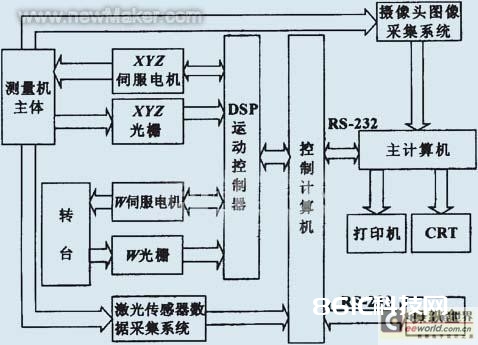

本丈量机的操控体系如图2所示,主要由主核算机、操控核算机、DSP运动操控器、伺服体系、操作盒等组成。这样的操控办法,增强了运动操控的可靠性和实时性。

图2 操控体系原理图

(2)操控核算机经过规范的通讯端口RS232与主核算机通讯,接纳主核算机宣布的操控指令,完结各种运动指令与运动操控,一起将收集的数据与工作状况回来给主核算机。

(3)运动操控器选用了美国MEI公司(Motion Engineering,Inc.)的4轴DSP运动操控器。DSP经过它自己的地址与数据总线与数据存储区、I/O端口及其它外设,如模仿输入与输出、定时器、方位缓冲区等进行双向数据通讯。作为PC的智能运动操控器,主CPU经过3字节的自己的I/O地址,直接拜访这些地址与数据总线,与DSP经过外部数据存储区完结数据交换。这样,主CPU不用每次经过DSP寄存器按ASCII字符逐一字符传送,也避免了从ASCII到二进制的转化。它直接进行二进制数的传输,因而大大进步了CPU与DSP的通讯速率。一般情况下,主CPU只在每个操控周期一帧一帧地将一个数据结构传给DSP。运动操控进程中,根据DSP运动操控器的运动操控的主要任务是:①伺服操控功用:运动操控器供给了PID和方位伺服环滤波器,为了削减伺服体系的轨道差错,还供给了速度和加速度前馈操控;②运动操控功用:能够进行直线和圆弧插补,主动完结梯形或s曲线加减速操控;③零位、限位检测;④实时运动状况监控。

(4)伺服体系用以完结体系的方位伺服操控和主轴转速伺服操控。本体系选用速度内环和方位外环的双环操控形式(全闭环)。单轴伺服操控体系结构如图3所示,其作业原理:方位信号(编码器信号)经过细分、整形后送人计数器,然后取得实践的空间坐标值。DSP将实践坐标值和指令坐标值进行比较(设定的坐标值由插补核算得出),得到方位差错,DSP运动操控器将方位差错代人PID调理器,得到操控电压,并经过模仿通道将操控电压送到伺服驱动器,由伺服驱动器操控电机工作,然后构成外部方位环。速度调理环由伺服驱动器内部接纳电机编码器信号进行速度操控。这样就构成了本体系的双环操控形式。