气体传感器材料

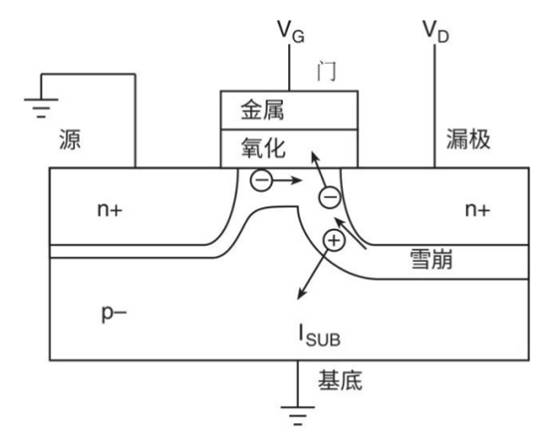

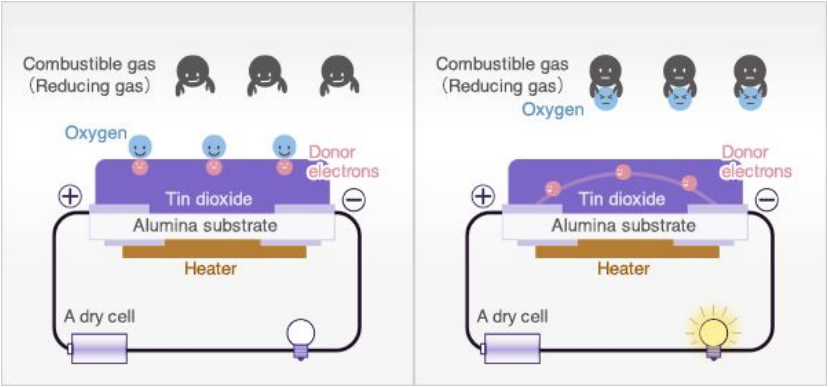

许多气体传感器的工作原理是通过将气体分子吸附到金属氧化物(MOS)元件的表面,吸附的气体分子与这种金属氧化物表面相互作用,捕获一个或多个传导电子,来调节金属氧化物元件的电阻。通常来说,电阻与气体浓度的分数次方成反比。这是因为金属氧化物表面上的大气氧被目标气体还原,从而在金属氧化物材料的导带中产生更多的电子。而且这种电阻下降是可逆的,并且根据传感材料的反应性、催化剂材料的存在和传感器的工作温度而变化。

左图:在清洁的空气中,二氧化锡中的供体电子被吸附在传感材料表面的氧气吸引,从而阻止电流流动。

右图:在还原性气体存在下,吸附氧的表面密度随着其与还原性气体反应而降低。 然后电子被释放到二氧化锡中,使电流自由流过传感器。

传感器材料类别包括锡(SnO2)、钛(TiO2)、铟(In2O3)、锌(ZnO)、钨(WO3)和铁(Fe2O3)等金属氧化物(MOS,Metal oxide semiconductor)。每种金属氧化物对不同的气体敏感。例如,氧化锡可有效检测酒精、氢气、氧气、硫化氢和一氧化碳。相比之下,氧化铟对臭氧(O3)敏感;氧化锌可用于检测卤代烃。

如果传感器在测量工作结束之后无法恢复,则可能目标气体对传感器产生了不可逆的影响,使其不再工作。而多数MOS传感器在目标气体测量后可将将其电阻恢复到原始值,所以它们可以重复使用。

此外,多数MOS气体传感器都受到湿度的不利影响,必须始终控制湿度。此外,材料特性的变化需要对每个传感器进行单独校准。

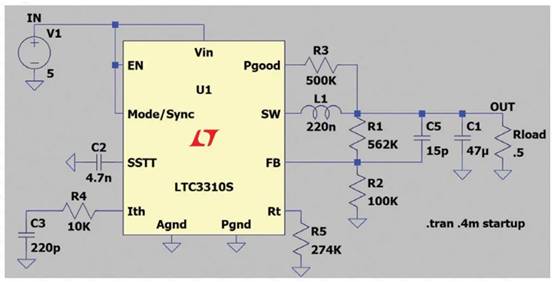

气体传感器MEMS部分

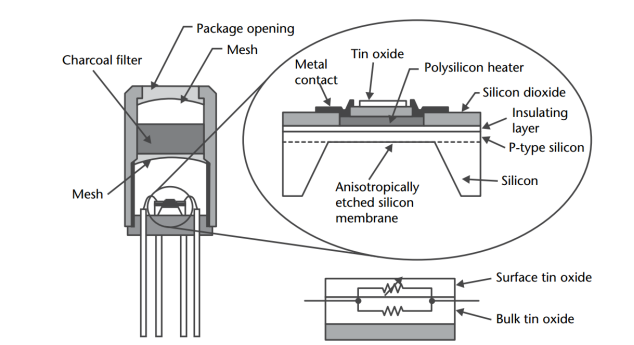

瑞士MicroChemical Systems SA早期的MiCS系列一氧化碳传感器,该实施方案在多晶硅电阻加热器上集成了氧化锡薄膜传感电阻器。加热器的作用是将传感器保持在100°至450°C之间的工作温度,从而减少湿度的有害影响。

图2-一氧化碳传感器及其等效电路模型和最终封装部件的图示。氧化锡的表面电阻会随着一氧化碳的变化而变化。多晶硅加热器将传感器的温度保持在100°至450°C之间,以减少湿度的不利影响。

检测电阻器和加热器位于2μm厚的硅膜上,以最大限度地减少通过基板的热损失。总共有四个电触点:两个连接到氧化锡电阻器,另外两个连接到多晶硅加热器。对于加热器,仅47mW就足以将膜维持在400°C。对于检测电阻器,测量电阻的最简单方法是让恒定电流流过传感元件并记录输出电压。

气体传感器MEMS工艺

以一氧化碳传感器为例,公开文献中存在类似设备的说明。一个简单的工艺:

首先通过外延生长或离子注入和退火形成重掺杂、p型、2μm厚的硅层。随后沉积氮化硅层。

化学气相沉积(CVD)步骤提供了多晶硅薄膜,随后将其图案化并蚀刻成加热器的形状。

多晶硅薄膜可以在CVD工艺期间原位掺杂,也可以通过离子注入和随后的退火进行掺杂。

然后沉积氧化层并在其中蚀刻接触孔。该层的目的是将多晶硅加热器与氧化锡传感元件电隔离。

氧化锡层是通过溅射锡并在大约400°C的温度下氧化而沉积的。另一种沉积工艺是溶胶-凝胶,从锡基有机前体开始,并通过在高温下烧制来固化。

使用标准光刻对氧化锡层进行图案化并蚀刻成传感元件的形状。溅射和图案化的铝提供接触金属化。

最后,从背面用氢氧化钾或EDP进行蚀刻,在重掺杂的p型表面硅层上停止,形成薄膜。

当然,衬底背面的掩模层(例如氮化硅)和正面的保护是必要的。还可以蚀刻所有硅并在氮化硅层停止,以进一步增加热隔离并提高传感器的性能。

气体传感器结构

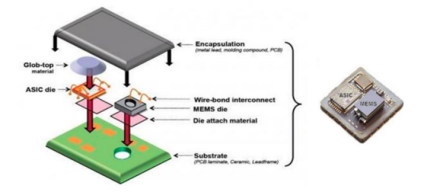

MEMS气体传感器的基本结构通常由三部分组成:MEMS芯片、ASIC芯片、和封装。

MEMS部件,前面已经提及,通常利用压阻效应或电容效应等原理来检测气体。由于其脆弱性,传感器芯片通常采用有盖封装设计,以保护其免受外部干扰和损坏。 这种封闭式封装涉及将传感器芯片密封在有盖的金属或陶瓷盒中,并通过多个引脚将其连接到外部电路。

ASIC芯片作为MEMS气体传感器的控制中心,主要用于控制传感器的工作状态和信号处理。 工作状态主要是加热及时序控制,而信号处理涉及模拟电路、数字电路和微处理器模块,可以对ADC进行放大、滤波、转换,并对传感器的数字信号进行处理,从而增强其精度和稳定性。

两者通过封装的方式结合在一个器件之中。

图3-气体传感器内部结构