近年来, 跟着工业自动化水平的敏捷进步, 适用于开关量逻辑顺控的PLC无得到了广泛运用, 有关PLC的运用研究也大量呈现。但这些研究成果大多局限于PLC在各种操控场合中的运用状况, 如操控体系构成、根本功用等, 而PLC程控体系的程序调试则罕见触及。

程序调试是程控体系投人运转前的重要阶段, 经过程序调试对体系的组态及逻辑功用逐渐进行修正和完善, 以更好地满意现场实践运转要求。就笔者把握的状况来看, 现在不少调试人员不是把程序调试作为一项体系性作业来对待, 而是为所欲为, 未能对各种运转状况给予全面考虑, 给现场安全运转带来了危险。本文结全笔者对PLC程控体系的实践调试经历, 提出了一套完好的调试办法, 在用户程序编制今后, 分阶段顺次进行实验室调试、制造厂调试和现场调试。调试手法由浅入深, 有用避免了问题的发生, 并与设备制造工期相配合, 具有调试时刻短、调试成本低的特色。

1 调试过程与办法

PLC 体系的程序调试可分为以下三个过程。

1.1 实验室调试

在实验室中即可进行, 首要完结以下作业:

编程器不与PLC 相连, 仅在离线状况下, 经过运用编程软件中的“ 文件查看” 功用查看程序是否与其组态相匹配、是否有重复输出线圈、各种参数值是否超出设定规划及根本语法过错。调试中发现的任何过错均显现相应的过错代码, 调试人员可查找用户手册确认过错内容并及时修正。

编程器只与PLC 主机在线联络, 此刻可以查看通讯口参数的设置、PLC和I/O状况设置, 还可将各操控功用程序块提出, 扫除其它程序的搅扰, 对输入信号和中心接点信号进行状况强制, 调查相应的输出接点改变是否满意程序规划的逻辑要求, 对程序逻辑进行开始查看。

因为实验室调试只需编程器和Pl刃主机, 设备较少, 接线简略, 调试非常便利, 可对程序中各功用单元进行部分测验。

1.2 制造厂调试

在程控设备成套厂对整个PLC体系进行调试。首要, 待体系上电后, 经过调查CPU模块和各接口模块的指示灯, 查看CPU和总线接口的状况是否正常, 体系能否正常运转。一起查看实践PLC体系与程序“ 通讯办理表I/Omap”中长途站及站中模块的设置是否共同, 以及体系的通讯装备是否满意要求。至此, 整个PLC体系的装备根本确认。

接下来用拨码开关制成仿真器衔接到输入模块的接点上, 然后根据输人信号、现场反应信号( 如限位开关的通断) 的先后次序拨动相应的开关, 模仿实践运转状况, 将实验室调试完毕的各操控功用程序块衔接起来, 并调查编程器及输出模块上是否有相应的次序输出, 以此查核H 尤的编程动作是否满意逻辑要求。调试时相同应充分考虑各种或许状况, 在体系不同的作业方式下, 对逻辑图中的每一条支路、各种或许的发展道路都应逐个查看, 直至在各种或许状况下输人与输出之间的联系彻底符合逻辑要求。在程序编制时有些计时器设定值较大, 为缩短调试时刻, 程序调试时可将设定值减小, 待模仿调试完毕后再写人其实践设定值。在规划和模仿调试程序的一起, PLC之外的其它操控设备(如操控台、继电器屏等) 的制造、接线作业可一起进行, 以缩短出产周期。经制造厂调试后, 运用程序的全体逻辑功用可以为根本经过。

1.3 现场调试

PLC设备在现场装置后, 要进行联机调试, 将程控体系与检测设备及履行机构衔接在一起, 经过实践操作观测现场设备的运转状况, 并根据现场实践状况及运转人员的要求对所编程序进行修正, 使之与现场设备更为严密地结合在一起, 直至整个程控体系杰出运转。这一方面要求调试人员对程序逻辑非常清楚, 另一方面还要了解一切被控设备的作业原理。这部分作业量比较大, 也是程序调试的要害。下面以火电厂输煤程控体系为例, 进行具体分析阐明。

程控体系外围接口查看

在火电厂输煤程控体系进行现场调试时, 首要对皮带传感器信号、挡板到位信号、犁煤器上下位信号、凹凸煤位信号及设备状况等一切现场输人信号线路进行测验。由现场发来模仿信号, 在操控室中顺次调查对应的输人继电器、输人模块及编程器中该接点的状况是否共同。如不共同可次序排查找出毛病点, 并及时扫除。

对输出信号线路的测验可以在编程器中对设备启停、犁煤器抬落等输出信号进行强制, 然后次序调查输出模块、输出继电器及就地接点的状况, 并坚持共同。

经过上述输入、输出信号测验即可确保程控体系接线正确无误, 下一步对整个输煤体系进行程序调试, 根据现场设备的实践运转状况, 对程序作出相应修正, 终究得到针对现场设备的运用程序。

现场调试时常常遇到到货设备与原规划不共同的状况, 此刻应根据实践设备的原理接线对其操控程序进行修正, 一起还应全面考虑对与之有联锁联系的其它设备是否发生影响; 别的, 当某个现场信号不牢靠时可以考虑选用其它信号替代, 如速度信号对皮带来说必不可少, 但常常作业不稳定, 这时可选用运转信号加必守时刻的延时来替代。尽管从本质上讲两者有必定不同, 但从实践运转作用动身, 这种替代做法尚行得通; 暂停I/O服务指令可经过程序将操控器与现场离隔, 革除撤除接线或切除外部电源, 给调试程序带来极大便利。用户程序有必要经过必守时刻的运转检测, 才可以投入实践现场工。

2 数字滤波与软件容错技能在程序调试中的运用

PLC现场调试过程中, 常常会呈现意想不到的搅扰信号, 给实时操控和丈量体系带来必定差错。除选用硬件办法进步体系的抗搅扰才干外, 笔者还运用PLC核算速度快的特色, 充分发挥软件的优势, 确保体系既不因搅扰而停止作业, 又能满意工程所要求的精度和速度, 其间数字滤波和软件容错技能是程序调试中两种经济、有用的办法。

2.1 数字滤波

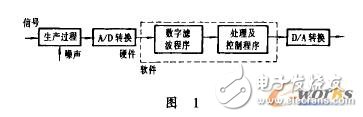

关于较低信噪比的模仿量信号, 常常因现场瞬时搅扰而发生较大动摇, 假如仅用瞬时采样值进行操控核算, 就会发生较大差错, 因而自己选用了数字滤波办法。现场信号经A/D转化后变为离散的数字量信号,然后将构成的数据按时刻序列存人PLC内存, 再运用数字滤波程序对其进行处理, 滤去噪声部分取得单纯信号。有用的数字滤波办法有: 均匀算法滤波、峰值除掉滤波和中值滤波三种办法, 在实践运用中可独自运用某一种办法, 也可几种办法一起运用, 以收到更好的作用。其在操控体系中的方位如图1所示。

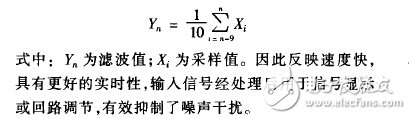

再以火电厂输煤程控体系为例, 笔者在现场调试时对设备作业电流、皮带秤煤量、碎煤机温度及振荡、煤仓煤位等模仿量信号采纳了均匀值滤波的办法进行预处理, 对输人信号选用10次采样值的均匀值来替代当时值, 但并不是一般的每采样10次求一次均匀值,而是每采样一次就与最近的9次前史采样值相加, 即

2.2 软件容错

因为电厂输煤体系及其它工业现场环境一般比较恶劣, I/O信号传送间隔也较长, 常常会使传送的信号发生过错, 呈现一些程序编制时考虑不到的搅扰信号。为进步体系运转的牢靠性, 使PLC在信号犯错的状况下能发现过错, 并能扫除过错的影响持续作业, 笔者在火电厂输煤程控体系调试中采纳了以下软件容错办法:

在现在现场设备信号不是彻底牢靠的状况下,关于非严重影响设备运转的毛病信号, 为避免输人接点的颤动或接触不良而发生“ 伪报警” , 在程序调试时采纳不一起间的延时判别。若延时后仍不消失, 再履行相应动作。如皮带的打滑、跑偏等信号, 最终在调试时均设定不一起间的延时;

充分运用各种信号间的组合逻辑联系构成条件判别, 使单个信号呈现过错时, 不会因过错判别而影响体系正常的逻辑功用, 使程序可以顺畅履行下去。

如皮带的打滑、跑偏及拉绳开关等毛病信号均与皮带运转信号串联运用, 即只要皮带发动后才干发挥作用。若单纯运用毛病信号则或许无法发动皮带。这种办法在现场调试时具有很大的灵敏性;

在国内一些输煤操控程序中, 皮带的启、停信号, 犁煤器的抬犁、落犁等输出信号遍及选用守时脉冲信号, 这样简单形成信号坚持与设备呼应之间的不协调, 即设备现已呼应但信号依然坚持, 或设备没有呼应但信号现已消失。本文选用设备到位的反应信号来堵截动作回路, 有用地处理了某些现场设备动作不牢靠的问题。经过设备对输出信号的呼应堵截其操控回路, 使操控软件与现场设备更为严密地结合起来。

出于在现场调试时体系硬件装备现已确认, 对其添加和修正都比较困难, 而从软件方面考虑无须添加任何硬件, 可充分发挥核算机软件优势, 经济有用, 可根据不同

出于在现场调试时体系硬件装备现已确认, 对其添加和修正都比较困难, 而从软件方面考虑无须添加任何硬件, 可充分发挥核算机软件优势, 经济有用, 可根据不同的具体状况选用不同的容错技能, 运用便利、灵敏, 可作为硬件容错的弥补, 进一步进步体系抗搅扰才干。现场实践运用标明, 数字滤波和软件容错技能在程序调试中必不可少, 且行之有用。

3 定论

上述PLC体系调试办法尽管以火电厂输煤程控体系的调试经历为根据, 但相同适用于其它操控场合及不同规划的程控体系, 因而具有广泛的推广运用价值。若能严厉依照以上调试过程, 并合理运用各种调试办法, 将有助于处理调试过程中遇到的各类问题, 进步调试功率, 收到事半功倍的作用。