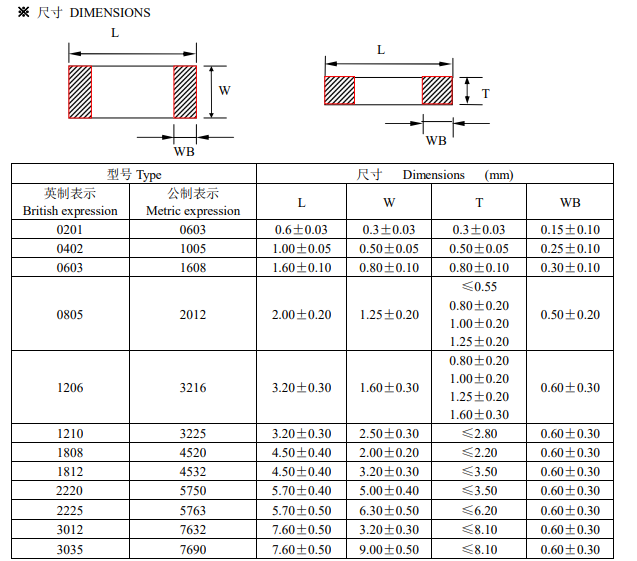

当今的顾客和原始设备制作商(OEM)都要求将高质量和高可靠性作为车载产品的基本要求。据估计,车载电子元器材正以8.1%复合年均增加率的速度增加(CAAGR)[1],这种开展态势将推进对零缺点产品投进需求的持续增加。半导体供货商面对的应战是在推出低成本产品的一起还要可以满意这一要求。本文中,咱们将要点评论半导体产品小批量试出产到正式出产阶段完结零缺点的最佳实践。在产品寿数周期的前期阶段,由所以最新产品,因而推出那些具有前期毛病潜在危险的部件的概率最高。

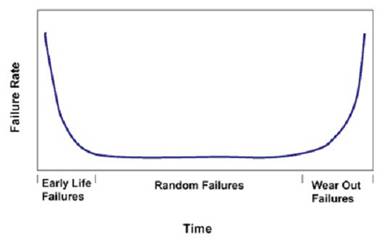

图1“浴盆”形曲线显现了半导体毛病率随时刻改变的状况

图1显现了典型的“浴盆”形曲线,该曲线标明在没有施行任何最佳实践而开端出产的状况下,新产品可靠性随时刻改变的状况。前期毛病被看作是时刻零点/低路程数毛病。在进行一系列校对和可靠性改善后,跟着时刻的推移,这种毛病率可降至人们一般以为的随机毛病率(假如一切体系问题都得到了处理)。跟着毛病率降至随机水平以及产品运转老化,车载电子产品开端到达其预期的运用寿数,然后呈现元件老化带来的毛病率增高。一般来说,一个阶段中占有主导地位的毛病机理未必与产品寿数周期其他阶段中占主导地位的机理相同。

运用一些众所周知的最佳实践,这种零缺点办法要点针对曲线的“前期运用寿数”部分。产品零缺点投进所运用的一些首要办法包含满意的质量检测(TFQ)规模、专用构建流程要素(例如:新技能的超负载实验(burn-in))以及施行反常值操控。经过实时数据和器材剖析并运用分层办法成功施行各种计划可完结前期毛病勘探、加速状况了解,一起还可在不影响用户的状况下及时采纳毛病校对办法。

完结产品投进期间零缺点的榜首种办法是运用TFQ最佳实践。这些最佳实践包含依据器材温度特性和极点工艺条件承受能力(角隅点评价(cornerlotevaluation))来测定VMIN和VMAX;针对器材规划的特别功用测验;以及关断走漏测验等其他最佳实践。TFQ的一个要害方面是依据计算数据设定正确的测验限值。别的,您还要保证一切无法在终究封装中测验的器材规划结构都完结晶圆测验。大电容器结构的氧化物完整性应力测验便是一个很好的比如——假如测验和规划布局答应直接拜访%&&&&&%器自身。其他较好的测验施行实践还包含那些侧重于保证95%以上高测验掩盖规模、高栅极数目器材的扫描施行、过压应力测验以及计算静态电流测验的办法。综上所述,这些办法均可保证从大批产品中挑选出反常值部件的一起满意产品说明书标准。

挑选前期毛病所运用的第二种办法是依据技能危险树立专门的构建流程。此类特别流程的一个比如是在逐渐量产期间施行超负载实验。一般来说,应对新技能和存在漏过不知道缺点潜在危险的用户定制规划施行超负载实验。为了正确运用这种办法,您需求了解要害组件拜访和超负载实验选定条件(电压、温度和应力持续时刻)相关的工艺技能和规划。正确施行后,超负载实验可加速对前期毛病进行更优的内嵌勘探和缺点挑选,然后促进较早地了解产品寿数周期中呈现的毛病,并采纳一系列的毛病校对办法,且不会给用户带来晦气影响。

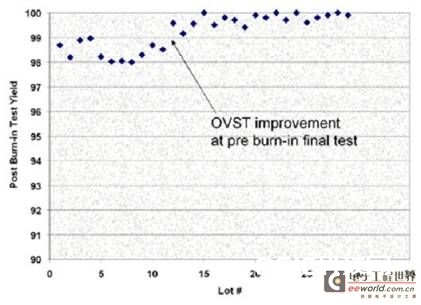

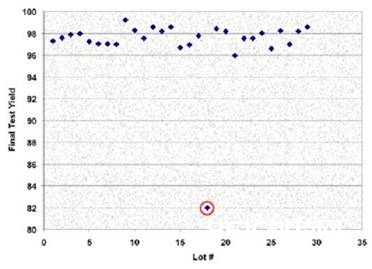

为了最大化超负载实验值:1)应提交超负载实验中呈现毛病的一切组件,以进行全面的电子及物理毛病剖析;2)找出每一种毛病特征的根本原因;3)施行正确的校对办法。校对办法一般包含:从晶圆制作工艺技能自身削减缺点,改善自动测验设备应力测验以进步毛病检测机制功率,在工艺上游施行改善的反常值操控以将超负载实验的成果进步至100%良率。图2显现了依据逐渐量产阶段了解到的状况施行测验增强今后得到的改善的超负载测验良率。

图2超负载实验后良率随时刻改变的状况,以及施行测验改善后良率的进步状况

需求留意的是,进行超负载实验需求东西、设备以及人力,因而从出资的视点来看这是一种贵重的挑选办法。假如毛病根本原因和校对办法都已清晰,并且关于所得成果可到达方针水平具有较大把握,那么也可以不运用或许少运用超负载实验。

终究,要想到达产品上市期间零缺点的方针,需求广泛施行反常值操控最佳实践。跟着自动化程度、数据搜集和数据传输水平的不断进步,在增强反常值操控进程中,增强操控和实时反应的时机也随之增多。反常值操控包含计算箱约束(SBL)、计算良率约束(SYA)、动态参数反常值操控(DPO)或部件均匀测验(PAT)。在晶圆测验层面,下降缺点的办法还包含一些测测后反常值操控技能,例如:复合晶圆图表、单裸片挑选以及复合晶圆图表和封边条。

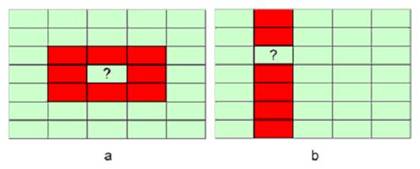

图3描绘了在晶圆级测验中除掉反常值部件的图画反常值挑选办法的一些示例,这一作业可运用自动测验设备和图像识别软件完结。图3a中,标有问号的裸片在晶圆测验中被视为不合格,由于其周围的八颗芯片已在晶圆测验中被识别为不合格,然后牵连了它。图3b中,标有问号的裸片也是受了一列毛病芯片的牵连。这些检测反常值的技能也常常被称为“单裸片”办法。

图3a描绘了八晶圆环绕测验“单裸片”的测验挑选办法;图3b描绘了另一种方式的“单裸片”方位测验挑选办法。

图4显现了计算反常值挑选办法的一个比如。以橘黄色圆圈标示的色块表明终究测验中未能到达计算良率限值。这时,应将该点标示出来,运用工程剖析找出反常良率下降的原因。进行毛病剖析和根本原因查询后发现,该点的布置状况最有可能会导致呈现不合格品。作为逐渐量产的起始点,应依据相同或相似规划或技能来设置初期限值,直到可以搜集到更多的数据来设置依据计算数据的限值停止。跟着产品的逐渐量产,假如现已对足够的计算测验数据进行了搜集和剖析,那么就可以依据特定测验器材来设置SYL和SBL限值。尔后,跟着时刻的推移,可对SYL和SBL限值进行定时调理,以保证该限值在挑选反常值进程中一直有用。

图4终究测验良率(超负载实验前)和标出不符合计算良率限值的点的示例图。该点是一个反常值,是要求进一步挑选和剖析的危险点,也可能会呈现不合格品。

人们对轿车职业的希望是零缺点。运用上述最佳实践,可完结零缺点产品投进和维护顾客的希望,一起经过必要的学习进程让咱们更快地把握了下降缺点的办法。到达零缺点方针进程中存在的许多应战让人望而生畏,并且也并非一定会成功。这便是为什么要运用质量检测最佳实践、特别流程(例如:超负载实验等)的原因,一起反常值操控最佳实践将使半导体供货商可以前所未有地满意人们关于真实安全产品投进的需求。

对车载使用中根本半导体组件可靠性的研讨

当今的消费者和原始设备制造商(OEM)都要求将高质量和高可靠性作为车载产品的基本要求。据估计,车载电子元器件正以81%复合年均增长率的速

声明:本文内容来自网络转载或用户投稿,文章版权归原作者和原出处所有。文中观点,不代表本站立场。若有侵权请联系本站删除(kf@86ic.com)https://www.86ic.net/qianrushi/xitong/231742.html