PCBA生产线的质料是印刷线路板、各种集成电路和电子元器材,经过该生产线将这些集成电路和电子元器材安放并焊接在印刷线路板上成为计算机、彩电、通讯设备的主板。现在盛行的SMT外表装置技能是相关于前期的通孔插装技能而言,它是将元器材“贴”在线路板上,而不像通孔插装技能将元件插人线路板的通孔内进行焊接。SMT技能被誉为电子装联的一场革新。本文首要介绍的是pcba加工工艺,首要介绍了pcba加工工艺的流程,其次介绍了pcba加工的注意事项,详细的跟从小编一同来了解下。

pcba加工工艺流程详解

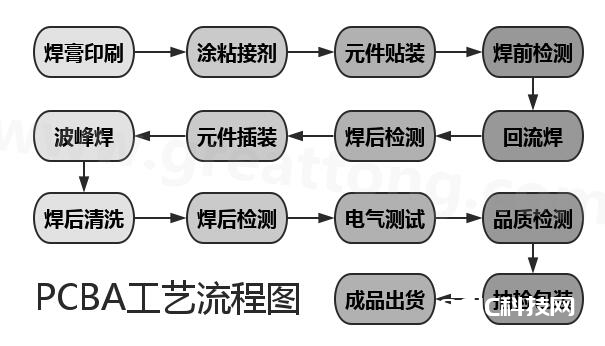

PCBA加工的工艺流程如图

第一步:焊膏印刷

刮板沿模板外表推进焊膏行进,当焊膏抵达模板的一个开孔区时,刮板施加的向下的压力迫使焊膏穿过模板开孔区落到电路板上。

第二步:涂敷粘结剂

可选工序。选用双面拼装的电路板为避免波峰焊时底部外表装置元件或双面回流焊时底部大集成电路元件熔融而坠落,需用粘结剂将元件粘住。别的,有时为避免电路板传送时较重元器材的方位移动也需用粘结剂将其粘住。

第三步:元件贴装

该工序是用主动化的贴装机将外表贴装元器材从进料器上拾取并精确地贴装到印刷电路板上。

第四步:焊前与焊后查看

组件在经过再流焊前需求仔细查看元件是否贴装杰出和方位有无偏移等现象。在焊接完结之后,组件进人下个工艺过程之前,需求查验焊点以及其它质量缺点。

第五步:再流焊

将元件安放在焊料上之后,用热对流技能的流焊工艺消融焊盘上的焊料,构成元件引线和焊盘之间的机械和电气互连。

第六步:元件插装

关于通孔插装元器材和某些机器无法贴装的外表装置元件,例如某些插装式电解电容器、衔接器、按钮 开关和金属端 电极元件(MELF)等,进行手艺插装或是用主动插装设备进行元件插装。

第七步:波峰焊

波峰焊首要用来焊接通孔插装类元件。当电路板经过波峰上方时,焊料滋润电路板底面漏出的引线,一起焊料被吸人电镀插孔中,构成元件与焊盘的严密互连。

第八步:清洗

可选工序。当焊膏里含有松香、脂类等有机成分时,它们经焊接后同大气中的水相结合而构成的残留物具有较强的化学腐蚀性,留在电路板上会阻碍电路衔接的可靠性,因而有必要完全清洗掉这些化学物质。

第九步:修补

这是一个线外工序,意图是在于经济地修补有缺点的焊点或替换有疵病的元件。修补基本上可分为补焊 (Touch up)、重工(Rework)和修补 (Debug) 3种。

第十步:电气测验

电气测验首要包含在线测验和功用测验,在线测验查看每个独自的元件和测验电路的衔接是否杰出;功用测验则经过模仿电路的工作环境,来判别整个电路是否能完成预订的功用。

第十一步:质量办理

质量办理包含生产线内的质量操控和送往顾客前的产质量量确保。首要是查看缺点产品、反应产品的工艺操控情况和确保产品的各项质量指标到达顾客的要求。

第十二步:包装及抽样查看

最终是将组件包装,并进行包装后抽样查验,再次确保行将送到顾客手中产品的高质量。

pcba加工工艺注意事项

一、运送:为避免PCBA损坏,在运送时应运用如下包装:

1、盛放容器:防静电周转箱。

2、阻隔资料:防静电珍珠棉。

3、放置间隔:PCB板与板之间、PCB板与箱体之间有大于10mm的间隔。

4、放置高度:距周转箱顶面有大于50mm的空间,确保周转箱叠放时不要压到电源,特别是有线材的电源。

二、PCBA加工洗板要求:板面应洁净,无锡珠、元件引脚、污渍。特别是插件面的焊点处,应看不到任何焊接留下的污物。洗板时应对以下器材加以防护:线材、衔接端子、继电器、开关、聚脂电容等易腐蚀器材,且继电器严禁用超声波清洗。

三、一切元器材装置完结后不允超出PCB板边际。

四、PCBA加工过炉时,因为插件元件的引脚遭到锡流的冲刷,部分插件元件过炉焊接后会存在歪斜,导致元件本体超出丝印框,因而要求锡炉后的补焊人员对其进行恰当批改。

1、卧式浮高功率电阻可扶正1次,扶正视点不限。

2、元件引脚直径大于1.2mm的卧式浮高二极管(如DO-201AD封装的二极管)或其他元件,可扶正1次,扶正视点小于45°。

3、立式电阻、立式二极管、陶瓷电容、立式保险管、压敏电阻、热敏电阻、半导体(TO-220、TO-92、TO-247封装),元件本体底部浮高大于1mm的可扶正1次,扶正视点小于45°;假如元件本体底部浮高小于1mm的,须用烙铁将焊点熔化后进行扶正,或替换新器材。

4、PCBA加工中,电解电容、锰铜丝、带骨架或环氧板底座的电感、变压器,原则上不允许扶正,要求一次焊好,如有歪斜则要求用烙铁将焊点熔化后进行扶正,或替换新器材