2010年刚入职的时分,看啥都新鲜,所以其时写过两篇文章(2010-09-26见EDN的yulzhu博客),更多的仍是依据其时Volt的散热体系和AVL以及相关SAE论文的摘抄。

电动车聚合物锂电池液体冷却方法1

电动车聚合物锂电池液体冷却方法2

现在看来,一切做功率电子、电池散热的工程师,都合并到热体系工程的团队里边了。电池体系的热办理,自身和其他部件的需求没有大的概念上的差异,其中心的问题,在于电池在高温区间的问题和低温区间的问题。假如咱们比对功率电子的热规划,异曲同工。

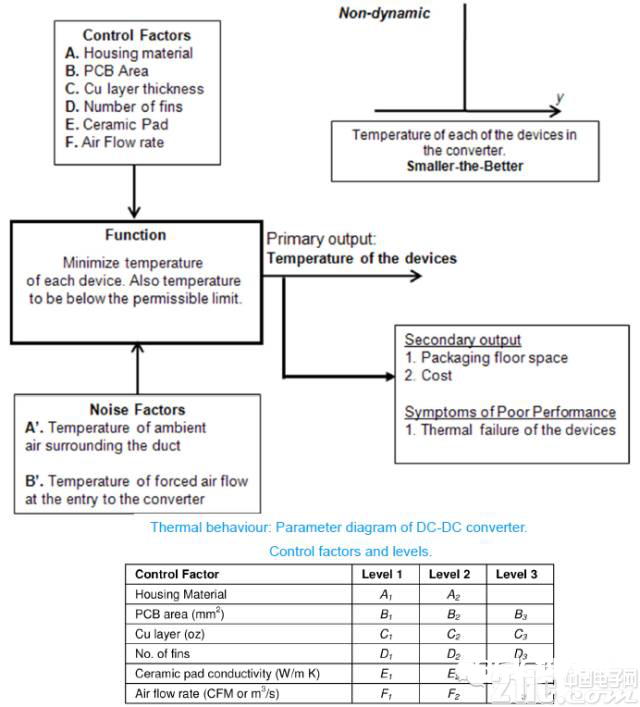

1)功率电子散热 在《Robust Thermal Design of a DC-DC Converter in an Electric Vehicle》中那样:在将工业的电气化移植入轿车中的进程中的时分,整个电子类产品的热规划(包含,电机,电机操控器,DC-DC高压转化和充电器,最为特别的是电池组)这些部件的散热要求,需求结合考虑自身部件的安置的环境,然后依据这个环境条件来细心考虑。在夏天高温环境下,轿车要承受地上高至40度以上的环境温度,还要把乘客舱的热量散出去,假如安置在底盘上的这些设备面临着体系性的热办理的危险。

对一个DC/DC对首要的发热元件承认之后,依据电流Profile来评价散热模型。在风冷体系中,咱们能拿出来做规划的调整的包含:(外壳资料、PCB巨细、铜层巨细等),后续依据参数敏感度选取比较好的操控参量和成果组合。

2)曾经的工程总监是加拿大人,他对某秦,功率电子选用液冷,而电池体系天然冷却表明不解。电池的高温文低温的问题包含:

a)高温 温度高了,寿数受很大的影响,特别是单体的温度差异导致容量和参数的改变,使得Pack的一个SOC的考虑落空了。

b)低温 低温不能大功率充电、低温能量收回有约束,低温使得PTC能量开释出问题,客户只能开着限速的车在冰冷的车厢里边无聊的开车。

做电池的工程师会给你一堆约束,不然

无法确保续航路程精确性

无法确保车辆的燃油经济性

无法确保单体Warrenty满意要求

无法确保单体之间的差异

无法在某些条件下不出极点问题

电池热规划的根本进程:

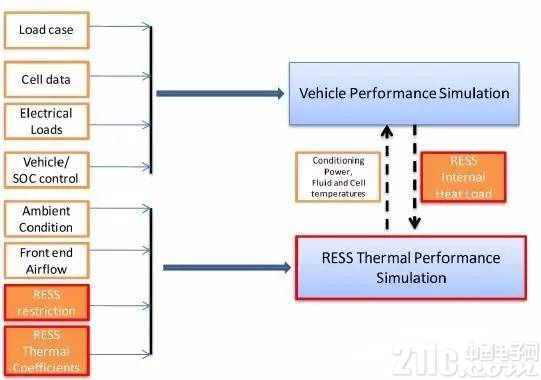

1.通过整车的工况,预算电池组需求放电和充电的工况;

2.运用仿真来验证以上的条件;

3.通过预算推导在放电和充电条件下电池组产热状况;

4.考虑体系的挑选计划(液冷和风冷)

5.以正常值考虑单体电池需求的散热条件;

6.在既定的散热条件下(液冷为进口水压和温度,风冷为电扇的功率和进风口的空气的

温度操控)规划相应的散热片或许散热空隙;

7.通过流体规划软件来仿真成果。

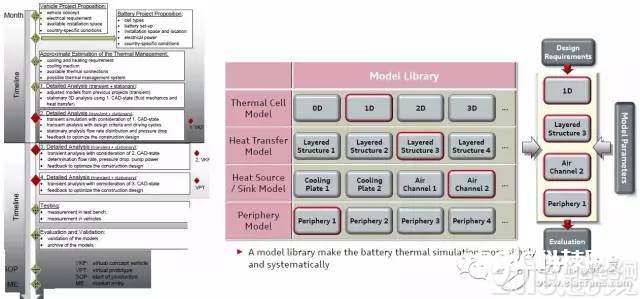

咱们依据VW的资料大概有这么一个进程

剖析车辆项目的安置

车辆构型

电气要求

可装置方位

各个国家的特别条件要求

电池项目的安置

单体类型

battery set-up

装置空间和方位

电气功率

各个国家的规划条件

热办理估量

冷却和加热要求

cooling medium

可用的热衔接

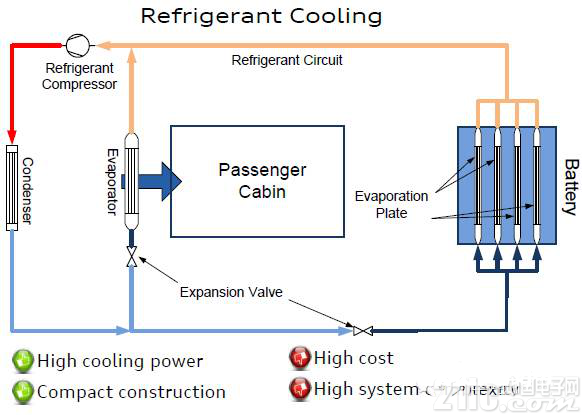

或许的热办理体系构型(这儿分天然冷却、强制风冷、液冷、直接制冷剂冷却)

曾经不是很了解这种,不过自从细心观察了Daimler的HEV体系之后总算理解了

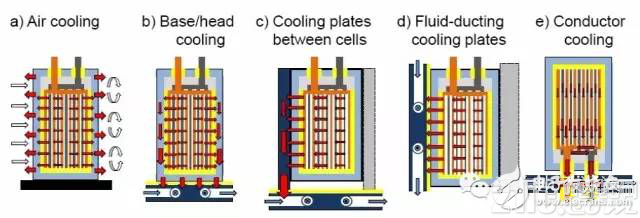

模块这一层级,或许稍微杂乱一些,分以下四种,或许能够加一种冷却头

详细分以下的进程,通过树立不同的单体热模型来承认是否符合要求。

这个树立模型的进程,其实挺花钱的

不过取巧的方法是,依据情报搜集的数据,依据车辆的丈量数据来获取一些模型考量:

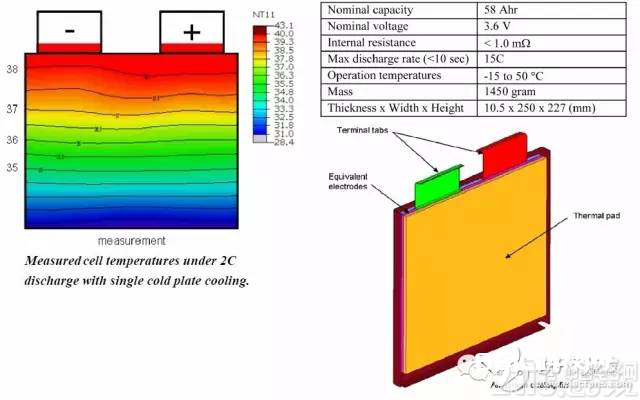

1)根本的单体信息可知

2)在各种条件下,放入V、I和T探头,然后进行拟合

我的观念是,正向能够做的美丽,反向也要做的美丽和精美。

小结:

1)今日聊了聊,晚上写个小结,其实做到后边,需求从VTS=》STS=》CTS,真正到VCU或许BMS的参数,现已通过很多轮的优化和退让了

2)处处皆学识,看多了把常识架构理出来,知道怎样规划,什么是关键,什么是评判承受的条件,谁来提要求,谁来满意。