OLED干流出产技能

蒸镀技能

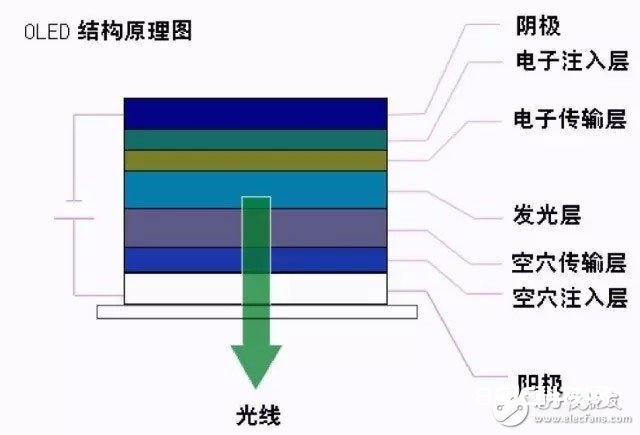

首要,要了解蒸镀技能,这得从OLED的结构讲起。如下图所示,典型结构是在ITO玻璃上制造一层几十纳米厚的发光资料,ITO通明电极和金属电极别离作为器材的阳极和阴极电极加电压,在必定电压驱动下,电子和空穴别离从阴极和阳极注入到电子和空穴传输层,电子和空穴别离经过电子和空穴传输层迁移到发光层,并在发光层中相遇复合,构成激子并使发光分子激起,后者经过辐射弛豫而宣布可见光。辐射光可从ITO一侧观察到,金属电极膜一起也起了反射层的效果。

OLED结构原理图

当然了,详细到整块面板,结构也就杂乱许多,包含次像素间需求阻隔柱、绝缘层之类。AMOLED则还有TFT backplane这种操控每个像素开关的东西。

OLED像素结构示意图

简略来说,蒸镀便是真空中经过电流加热,电子束炮击加热和激光加热等办法,使被蒸资料蒸发成原子或分子,它们随即以较大的自在程作直线运动,磕碰基片外表而凝聚,构成薄膜。

蒸镀技能制造OLED面板的中心设备是蒸镀机,而这个设备在面板制造企业的上游,首要供货商是佳能旗下一间名为Canon Tokki的企业。跟着全球 OLED商场的如火如荼,Tokki公司不断投入开发产能,可是依然难以满意客户的需求。听说,Tokki一年的蒸镀机产能也就戋戋几台罢了,如LG Display这样的大客户也不得不由于蒸镀机数量有限而无法的失掉苹果订单。

PMOLED的典型工艺流程

(补白:PMOLED也归于OLED,但结构比AMOLED简略,没有TFT。)

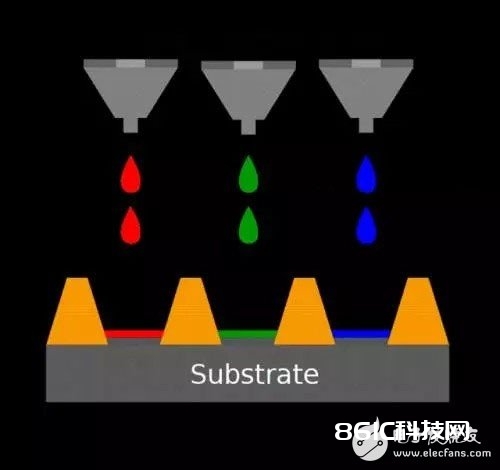

印刷技能

OLED屏幕每个像素“灯泡”除了是蒸上去的,还能够挑选“印”出来。用喷墨打印机来举个比如,喷墨打印机是把墨水喷到纸上,然后呈现出文稿或图片。而印刷显现是运用印刷办法制造显现器的有机资料膜层,是一种工艺办法。完成了印刷显现后,能够印刷不同面板,假如“喷”的是OLED资料,那便是 OLED面板;“喷”的是量子点资料,那便是量子点显现面板。印刷OLED,简略说,便是经过喷墨印刷设备上的多个印刷喷头,将不同颜色的聚合物发光资料溶液准确的沉积在ITO玻璃基板的阻隔柱槽中,溶剂蒸发后会构成100纳米左右厚度的薄层,构成可发光的像素。

为什么说印刷显现技能是下一代显现革新?真空蒸镀工艺,受限于设备与技能,很难制造大尺度精密金属掩模板,导致该工艺无法运用在大尺度面板的制造上。蒸镀进程中, 有机资料气体无差别沉积在玻璃基板上,导致资料利用率低。或许由于不需求真空蒸镀腔体、不需求精密金属掩模板、不需求五颜六色滤光片等等,松下在2013年的 CES展会上,展现了一种选用自主研制“印刷”工艺的、并且据他们自己说是其时全球最大4K OLED电视(56寸)。

印刷OLED有哪些优势足以应战相对老练的蒸镀技能呢?首要便是本钱低价,在OLED面板的原资料运用上,印刷OLED就比蒸镀技能节约90%;印刷OLED技能能够有用进步制品的寿数;喷墨打印的制程要比蒸镀制程更简单习惯大基板的切开的需求,这更利于高代线处理大尺度基板的趋势。

印刷OLED完成技能示意图

据业界人士的介绍称,印刷OLED最大的瓶颈在于每一个细小印刷点之间的差异性操控(减小像素间的差异),以及关于极小亚像素单位印刷的设备研制(进步设备精度)。前者是整个印刷显现职业的要害瓶颈,后者则首要是关于中小尺度显现产品而言的问题。或许说,关于印刷OLED,油墨安稳性不是终究的大问题,设备精度和安稳性才是真实的检测。这个问题恰恰有必要在树立示范性出产线后才干真实从工程上处理。

国内华星光电联合国内多家印刷显现主干单位,一起树立全国第一个“印刷显现技能和资料技能创新联盟”,建立印刷及柔性显现公共技能服务渠道,并以广东聚华印刷显现技能有限公司作为渠道运营实体。

OLED屏幕颜色三种完成计划

上面说到的这种高端大气上档次的“蒸镀”法,首要运用于RGB三色摆放的典型OLED屏幕。三星的许多OLED电视产品都是根据这种办法蒸镀出来的,效果很不错,三原色都十分朴实,但本钱十分昂扬。这类蒸镀所用的技能叫FMM,精密金属掩模板,便是蒸镀的时分为了区别像素,盖个掩膜,所以对齐的问题,以及掩膜资料自身都会成为技能难点。

实践上,人类为了操控本钱,OLED电视不止上述一种,有一类蓝光+色改换层:这种计划只需求蒸镀蓝光OLED元件,经过改换层将光转为RGB三色,这类技能遭到颜色转换器开发难度的约束,并未被大规模选用。

还有一类OLED电视是白光+三种五颜六色滤光片,原理上和LCD液晶面板有些相似,以白色为背光,再加五颜六色滤光片—这种办法在本钱上明显就低了许多,LG就曾以这种计划出产OLED电视,白光OLED +五颜六色滤光片也一度被认为是OLED进一步完成低本钱的计划。只不过加上滤光片,透光率光色纯度都更成问题,所以亮度、对比度、颜色、节能体现理论上都不及RGB OLED。

AMOLED平板显现研制进程和技能难点

AMOLED技能的开发首要涉及到TFT背板和OLED器材两个方面。在技能道路的挑选上,现在国际上没有共同,有多种技能计划在开发中。

发光器材即OLED的功能决议了AMOLED显现屏的颜色体现力、功耗等质量,因而OLED器材技能的开发对产品竞争力的进步具有十分重要的含义。 OLED器材制备技能首要有两个要害点,一个是开发高迁移率的传输资料和高效率、长寿数发光资料,另一个是开发新式器材结构,进步器材功能。因而,开发新式有机资料、规划新式器材结构和改善真空蒸镀技能将是研讨的要点。

现在,TFT背板中的沟道层半导体资料首要有非晶硅(a-Si)、微晶硅(μ-Si)、低温多晶硅(LTPS)、单晶硅、有机物和氧化物等。由于 OLED是电流驱动型器材,需求安稳的电流来操控发光特性。为了到达满足的亮度,AMOLED需求TFT的沟道资料具有较高的迁移率,以供给较高的电流密度,因而现在遍及运用于TFT-LCD中的非晶硅TFT由于迁移率较低很难满意要求。别的,与TFT-LCD所不同的是,AMOLED需求TFT长期处于敞开状况,非晶硅TFT的阈值电压漂移问题也使其很难运用在AMOLED中。从技能发展现状来看,较有期望的是LTPS TFT和氧化物TFT等技能,但也存在许多难点。

现在,运用在AMOLED中最老练的TFT背板技能是低温多晶硅(LTPS)技能。在LTPS技能中,最重要的工艺难点即为多晶硅沟道层的制备。工艺流程中首要运用PECVD等办法在不含碱离子的玻璃基板上淀积一层非晶硅,然后选用激光或许非激光的办法使非晶硅薄膜吸收能量,原子重新摆放以构成多晶硅结构,然后削减缺点并得到较高的电子迁移率。

对LTPS结晶化技能而言,激光结晶化技能尤其是准分子激光退火(ELA)技能现在在小尺度运用方面现已较为老练,全球现已量产的AMOLED产品根本都运用了ELA技能。ELA技能的难点在于TFT的共同性问题,各像素间TFT特性的不同导致OLED的发光强度呈现不均匀,从而导致面板制品率无法保证,因而进步ELA技能制备的TFT共同性一直是国内外各单位研制的要点。别的,ELA技能在大尺度基板的量产方面也存在较大的问题。

另一方面,非激光结晶化技能在完成大尺度基板量产并降低本钱,以及在TFT均匀性方面具有很大优势。但非激光结晶化技能在现阶段也相同存在着技能难题。其间金属诱导晶化(MIC)技能由于金属污染导致的漏电流等问题,使得缺点和寿数问题很难处理;固相结晶化(SPC)技能在大尺度AMOLED的制备上具有较大的综合性优势,但其载流子迁移率与激光结晶化技能比较较低,并且在量产技能方面依然需求进一步完善。

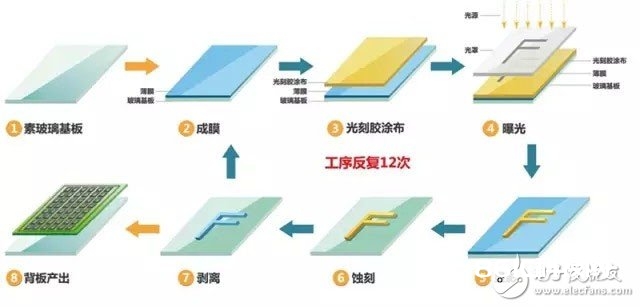

AMOLED制造工艺

LTPS-AMOLED的制造工艺包括了显现面板职业的许多尖端技能,其首要分为背板段,前板段以及模组段三道工艺。 背板段工艺经过成膜,曝光,蚀刻叠加不同图形不同原料的膜层以构成LTPS(低温多晶硅)驱动电路,其为发光器材供给点亮信号以及安稳的电源输入。其技能难点在于微米级的工艺精密度以及关于电性目标的极高均一度要求。

镀膜工艺是运用镀膜设备,用物理或化学的办法将所需原料沉积到玻璃基板上(2);

曝光工艺是选用光学照耀的办法,将光罩上的图画经过光阻转印到镀膜后的基板上(3、4、5);

蚀刻工艺是运用化学或许物理的办法,将基板上未被光阻掩盖的图形下方的膜蚀刻掉,终究将掩盖膜上的光阻洗掉,留下具有所需图形的膜层(7、8)。

驱动背板工艺流程图

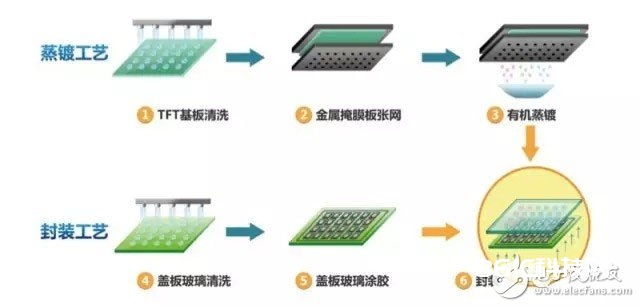

前板段工艺经过高精度金属掩膜板(FMM)将有机发光资料以及阴极等资料蒸镀在背板上,与驱动电路结合构成发光器材,再在无氧环境中进行封装以起到维护效果。蒸镀的对位精度与封装的气密性都是前板段工艺的应战地点。

高精度金属掩膜板(FMM):其首要选用具有极低热变形系数的资料制造,是界说像素精密度的要害。制造完成后的FMM由张网机将其准确地定位在金属框架上并送至蒸镀段(2);

蒸镀机在超高真空下,将有机资料透过FMM蒸镀到LTPS基板限制区域上(3);

蒸镀完成后将LTPS基板送至封装段,在真空环境下,用高效能阻绝水汽的玻璃胶将其与维护板进行贴合。玻璃胶的选用及其在制造工艺上的运用,将直接影响OLED的寿数(5、6)。

有机镀膜段工艺流程图

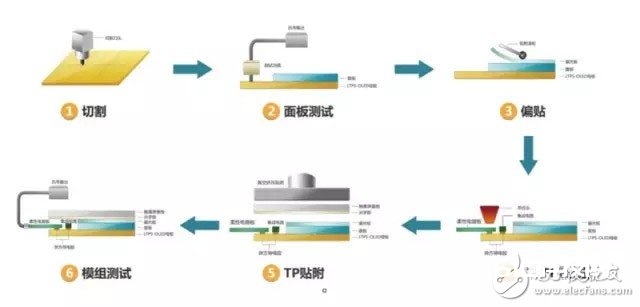

模组段工艺将封装结束的面板切开成实践产品巨细,之后再进行偏光片贴附、操控线路与芯片贴合等各项工艺,并进行老化测验以及产品包装,终究呈现为客户手中的产品。

切开:封装好的AMOLED基板切开为面板(pannel)(1);

面板测验:进行面板点亮查看(2);

偏贴:将AMOLED面板贴附上偏光板(3);

IC+FPC绑定:将驱动%&&&&&%和柔性印刷线路板(FPC)与AMOLED面板的链接(4);

TP贴附:将AMOLED面板与含触控感应器的强化盖板玻璃(cover Lens)贴合(5);

模组测验:模组的老化测验与点亮查看(6)。

模组段工艺流程图