1、概述

InterBus总线是国际上最早的现场总线,早在1984就由德国phoenix Contact公司研制,1987年正式在汉诺威饱览会上展出。因为该总线的广泛运用和快速开展,现已先后成为德国DIN19258规范,EN50254欧洲规范和IEC61158国际规范。InterBus的各种性能参数十分靠近轿车出产实践的需求,是最早进入轿车工业的现场总线,现在也是国际轿车行业最受欢迎的现场总线,其传统的运用范畴便是轿车工业。跟着工业主动化的开展,InterBus作为主动化操控的处理计划正越来越多的运用到其他范畴,例如物流、造纸、印刷、食物和饮料、楼宇主动化、木材加工、装置和机器人运用、机械工程、工厂主动化、以及进程操控。运用的工程数量抵达78万多个,运用节点数量居全球第二。

2、InterBus在神龙轿车股份有限公司的运用

神龙公司二工厂总装车间是由德国DURR承建,并于2009年12月竣工并投入运用其首要包含如下九部分:

(1)Skid buffer line( PLC1 &PLC2 &PLC3)(油漆抵达线滚床区): 38辆/小时滚床运送线,由滚床等运送设备组成,完结车身从油漆车间向总装车间的运送,车身在滚床运送线上的主动贮存和排序,并将车身由滑撬转接到总装内饰宽板链的滑撬上。

(2)Trim 1 skillet conveyor/IP(PLC4)(内饰一大板线+外表线):两条地上大板,完结车身在地上大板线上的运送/外表地上运送线,完结轿车外表在地上的运送。

(3)Chassis Line1/Marriage line(PLC5)(底盘线1+合装线):由一条条积放链加一条运送线组成,完结车身在空中积放上的运送以及将发动机合装到车身中。

(4)Chassis Line2/final line(PLC6)(底盘线2+终端线):由一条条积放链加一条运送线及一条地上大板线组成,完结车身在空中积放上的运送以及将合装完结的整车运输到地上大板线。终端线由一条板链组成,终究部分,契合性查看,返修和接纳。

(5)Door line(PLC7)(车门线):完好的车门积放链运送线,完结车门的撤除、贮存、工艺装置、装置、吊具回来等几个功用区域的空中运送。

(6)Engine line(PLC8)(发动机线):发动机悬链运送线,完结轿车外表在地上的运送;GAV+Cockpit(PLC8)(前动力总成线):由一组滚道和一条悬链组成,完结前车组分装。

(7)Water Test/Care/Bussiness Line(PLC9)(雨淋+电检+商业线):由三条板链组成,淋雨和密封检测用于查看一切的进水处;车载计算机和电器元件的CONTEV/COLISE 检测;外观在线查看和返修;CVT 查看;电器,密封和外观返修区,塑料件也能够返修(前翼子板,保险杠);返修区淋雨间;商业化合格证,车身帖膜。

(8)Training line(PLC9)(培训线):由TTS设备组成,完结员工进厂前的培训作业。

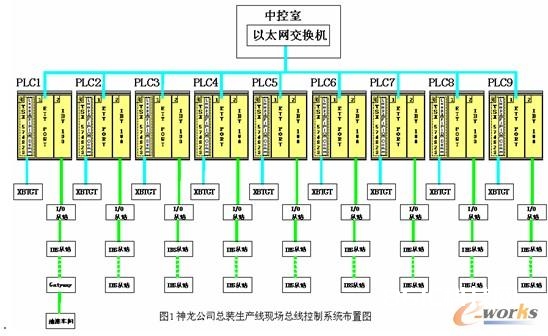

整个体系的主动化计划底子组成如下:

(1) 各出产区域主PLC 选用法国Schneider 公司P57系列PLC;

(2) 现场总线操控部分选用德国PHOENIX公司的INTERBUS 总线;

(3) 监控体系选用的是美国 Rockwell公司的Allen-Bradley体系;

(4) 各区域的毛病警报信息由法国Schneider公司的Magelis XBT GT 人机界面来显现;

(5) PLC 与PLC 之间及PLC 与 Magelis XBT GT 人机界面之间的通讯选用的是工业以太网;

(6) 各出产区域现场总线之间还经过总线网关(Gateway)互联。

3 对整个体系的功用分析

(1) 在网络的最底层即现场操控层,咱们选用的INTERBUS 总线操控技能。INTERBUS 总线是德国PHOENIX 公司主推的一种现场操控总线,现在在欧美地区运用十分广泛。此体系的稳定性、实时性及高效性已得到国际上各工业企业的广泛认可。在总装分厂出产线上,咱们运用了此技能,现场一切的传感器及执行器包含电机的操控模块都就近经过IBS 总线模块直接挂接在总线上,然后总线电缆再与总线适配器相连,最终总线适配器与PLC一致交流信息,如此循环往复,现场信号便是经过这种方法来传输的。INTERBUS 选用的是RS485 串行通讯形式,然后完成了现场数据的串行通讯。其传输速率可达500kbps,最多可带4096 个I/O 点且传输时刻小于10ms,无中继器最远传输间隔可达12.8kM(双绞线),运用光纤时可更长,故在运用时,其数据传输的高效性和牢靠性可得到充沛的确保。INTERBUS 总线的毛病确诊简略牢靠,可直接显现在总线操控器的显现屏上,也可运用PHOENIX 公司供给的可视化编程软件CMD 进行组态和确诊,其操作简略易行。别的值得注意的是在此体系中咱们运用了PHOENIX 公司专门为INTERBUS 总线之间直接互联供给的网关(Gateway)模块,最多可供给10个字节信息容量。这为不同区域总线与总线的信号交流供给了一种极为便当的处理计划。

(2) 图1 可知,在九个首要出产区域的主PLC(Schneider P57)及监控室的PC(RSVIEW)之间,咱们选用的是根据TCP/IP技能的工业以太网。在这一层网络中,首要传递的出产现场的毛病警报信息以及出产线状况的动态信息。由各出产区域主PLC 收集本区域的毛病信息以及出产现场的动态信息,然后再经过以太网传至监控室PC 的RSVIEW 体系中进行处理,将出产现场的信息动态的显现在RSVIEW 中已制作好的画面中,以利于相关人员随时盯梢现场的出产状况,一起在监控室PC机上也可根据状况对出产现场宣布相关指令。

(3) 出产区域主控柜上,咱们各规划了一台人机对话界面Magelis XBT GT 如图1 所示,经过以太网与PLC相联进行通讯,此界面首要是为收集现场的实时毛病信息,以利于修理人员快速发现和处理毛病而运用。

4 现有操控方法与传统操控方法的比较

(1) 在传统的直接I/O操控方法下,现场的每一个元件及设备都必须独自经过电缆与装置在离设备相对较远的操控柜中的PLC I/O 卡相连,然后再由PLC 顺次扫描各I/O 卡来收集所需信息。这种操控形式的特色必定导致现场设备和PLC操控柜之间有很多的电缆线衔接,并且操控点越多,所需I/O卡也会越多。再者假如整个操控区域面积较大,有的电缆线势必要铺设很长的间隔,这必将大大添加现场设备装置作业量及本钱,并且对现场信号的衰减及抗干扰性都会有较大影响。在这种操控形式下,现场设备的毛病点必定会增多,而其运转的牢靠性也会相应下降。而在涂装分厂北扩返修线上,咱们选用了现场总线的操控形式,在这种形式下,从主控柜只需引出一根总线通讯电缆到现场,现场一切的元件都就近挂接在总线操控模块上,从作业现场收集的各种信号经过同总线通讯电缆送至PLC进行处理,清楚明了,这种装置方法将极大的下降现场设备装置作业量及装置本钱,据专家计算,一般可节省40% 的作业量。关于INTERBUS 现场总线,在无需中继器的状况下,其最远传输间隔可达12.8kM(双绞线),传输速率可达500kbps 至2Mbps,这无疑又处理了信号长间隔传输的牢靠性及高效性的问题,这对较大规模及较长间隔的操控是极端有优势的,而轿车工业又正好具有这一特色。

(2) 现场总线及工业以太网都是根据网络概念的一种新式技能,是信息网络技能在工业范畴的一种高档运用。正是因为这一点,相对传统的主动化操控方法,这种方法具有更强的开放性和兼容性,跟着TCP/IP技能在工业网络的运用,这种优势就体现得尤为杰出。咱们现在乃至能够在工业现场网络和企业局域网乃至因特网之间树立一致的信息交流,这对设备的长途操控和确诊以及出产指令和信息的传递是十分有用的,契合信息时代的技能特色,这在传统的操控范畴里是底子无法完成的。

5 结束语

轿车厂的总装车间主动化要求比较高,毛病率要求很低,用什么样的操控方法直接关系到该体系日后的运用和体系可维护性及可扩展性,INTERBUS 现场总线能与PLC 体系很好的集成在一起, 其施行简略、牢靠、确诊功用强大,并且可扩展性好,实践证明在神龙轿车股份有限公司总装车间的计划是十分成功的。