因为18650锂离子动力电池的出产自动化程度高,稳定性较好,可替换性高,使得18650电池在体系开发的模块化以及标准化程度上均具有无以伦比的共同优势。能够有效地下降出产成本,节省劳动力。除掉老牌的特斯拉,现在包含保时捷与国内的江淮、众泰、长安、广汽等也纷繁加入到18650电池车型的研制部队中来。业内人士称,未来会有更多车型“恋上”18650电池,推进着18650电池的运用之路产生颠覆性的改动。

但是,任何事物都具有它的双面性,利害并存是事物常态。18650电池除了具有上述优势之外,其下风也不能疏忽。18650电池现在的最大缺点就在于它的单个电池容量较低,遍及在2~4Ah左右,因而电动轿车整车所需的电池数量非常多,比方特斯拉轿车就需求7000-8000只18650电池可靠地连接成模组。这么多的电池数量,对电池办理更杂乱、共同性要求更高。

在电动轿车等多串并范畴,电池的不共同影响电池的使用功能,甚至会带来一些安全隐患。

锂离子电池独自或小规模串并联使用时,其安全问题根本能够得到操控,但当锂离子电池大规模成组使用时,特别是作为电动轿车动力电池使用时,其安全问题则会较为凸显,锂离子电池成组使用时,因为单体数量多,结构杂乱,单体的共同性挑选匹配及共同性办理问题更为困难,这使得电池组内“短板”电池简单过度老化,从而在使用进程中更易产生安全事故。

因而,对处理锂离子电池组的安全问题而言,在进步电池单体安全性的一起,从电池组体系视点下手,强化锂离子电池成组安全技能也显得非常必要而急切。

不共同性的来历有多种,组成电池的资料自身便是不完全共同的,而制作电池的工艺进程也无法操控到每个电池在任何细节上都相同。这就会导致容量不共同、端电压不共同、内阻不共同、寿数不共同等。很难从根本上处理。成组前电芯的检测挑选非常有必要。

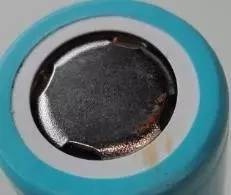

除了电功能需求进行挑选外,18650电池的外观也需求进行查验。比方测电池外表的划痕、破损、污渍、凹坑、凸点等缺点,都会影响到电池模组的安装以及成组后的安全特性。

比方电池外表的包塑的破损,会有短路的安全隐患;

端外表的污渍、凹坑/凸点等,也会影响到电路的焊接稳定性;

包塑的平坦性也会影响模组安装功率。

别的电芯的长度及端面直径共同性也会影响模组安装的出产功率。

因而外观检测也是PACK工序前非常有必要的不能忽视的一个环节。