1 导言

从企业实践需求来看,关于制作业,现在企业的MIS和ERP只是局限于一般的办理、规划开发等上层部分的信息化,是远远不够的,工厂、车间的最底层数控机床不能够连成网络,就必定成为限制制作业企业信息化的瓶颈,不能充沛进步出产功率。关于面对全球化竞赛的现代制作工厂,数控机床有必要到达必定的数量或份额;其次便是把所具有的数控机床组建成一个双向、高速的制作体系,彻底解决信息孤岛问题,构成数字化车间,以确保信息流在工厂、车间的底层之间及底层与上层之间通讯的四通八达。

2 网络数控技能的开展

2.1 DNC体系及网络结构

DNC(Direct Numerical Control, DNC)体系是指多台数控机床由一台计算机统一分配操控程序和进行办理。现在的DNC体系从内容和意义上已开展成为分布式数字操控(Distributed Numerical Control, DNC)体系。从数控技能的开展剖析,分布式数控体系是由直接数控体系开展而来的,是针对其时数控设备内存小、处理才能弱而发生的。今后呈现的计算机数控(Computer Numerical Control, CNC)设备使DNC体系增加了程序编制和修改功用,并且有必定的通讯才能。跟着局域网、数据库、工作站的开展以及零件加工体系开展的需求,呈现了分布式数控体系,它是针对车间的出产计划、技能预备、加工操作等根本作业的会集监控与涣散操控相结合而发生的车间出产操控体系。体系的方针使命经过局域网分配给各子体系,子体系之间信息相互交流以和谐完成使命。这种体系的长处是易于扩大、灵敏、可靠性高,具有杰出的开放性。

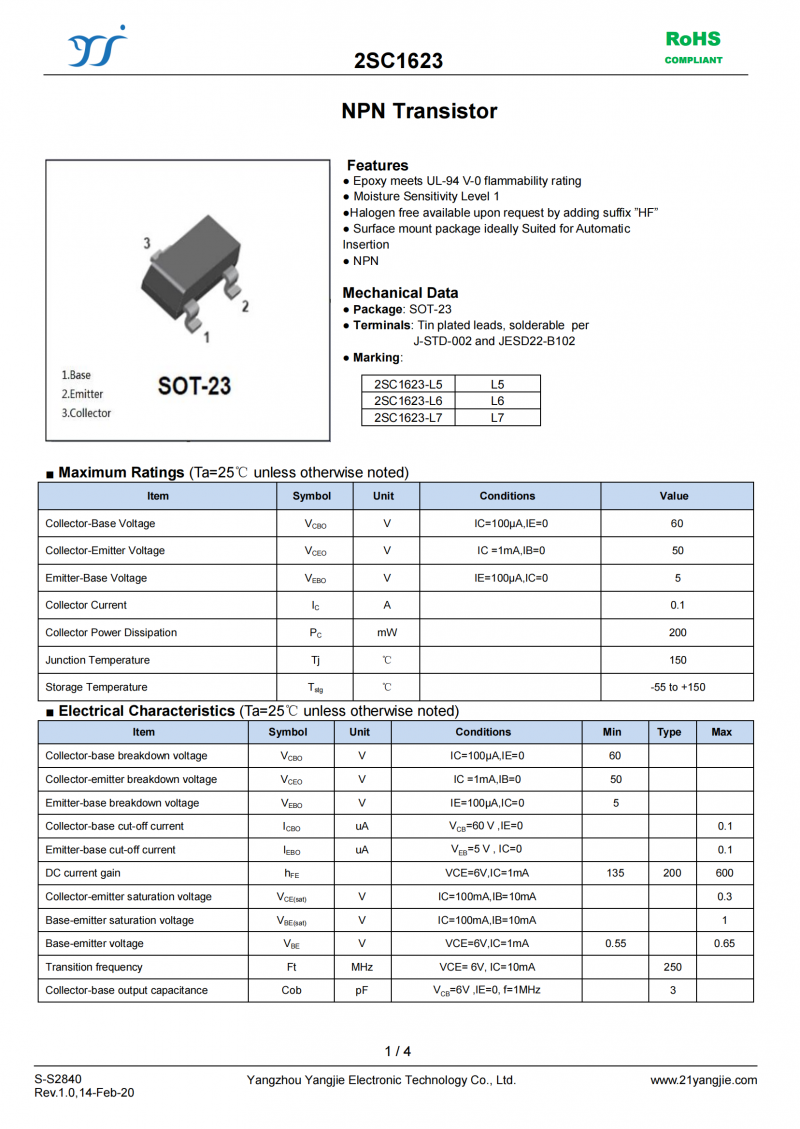

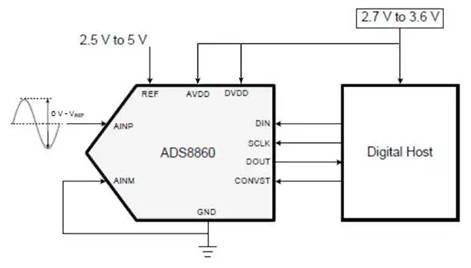

图1 传统DNC结构

一般DNC体系一般具有两级计算机分级结构方法,即主控计算机加CNC体系群组成(见图1)。关于通讯间隔短、组成DNC体系的数控机床数量少的小型体系可选用这种方法联接。该联接方法结构简略,但连线多、易出毛病、通讯间隔短(RS-232通讯间隔一般为15m以内),不适宜较大规模的DNC体系。

2.2 现场总线体系及网络结构

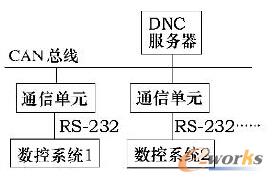

鉴于以上通讯方法存在的缺点,一些研讨单位提出了根据现场总线技能(主要有BitBus和CAN总线)的改善型DNC通讯体系,可完成远间隔通讯,具有操作便利、开放性好的特色,其网络拓扑结构如图2所示。每台数控机床装备一台通讯前端单元,各通讯前端单元与DNC主控计算机间选用现场总线进行衔接。通讯前端单元与数控体系集成在一起,可靠性高。体系具有杰出的扩展性,设备更灵敏,可是车间级网络是总线协议,工厂上层网络都是根据TCPPIP的以太网,这样还不能便利地完成信息同享。

图2 根据总线的DNC结构

3 工业以太网

一般以太网( Ethernet)是为IT使用而开发的,在工业自动化范畴只得到有限的使用,这是因为: 1)以太网选用CSMAPCD磕碰检测方法,在网络负载较重(大于40%)时,网络确实定性(Determinism)不能满意工业操控的实时要求: 2) Ethernet所选用的接插件(connector)、集线器(hub)、交流机( switches)和电缆等是为办公室使用而规划的,不符合工业现场恶劣环境的要求; 3)以太网抗干扰功能较差; 4)以太网满意本安型使用有必定的难度等。跟着工业以太网技能的开展,上述问题正在敏捷得到解决。

工业以太网是根据IEEE 80213( Ethernet)的强壮的区域和单元网络,工业实时以太网对一般以太网作了如下改善:

1)选用交流式以太网,仅在发送站和接收站之间直接交流信息,克服了时延和磕碰,进步了实时性;

2)选用全双工(Ful-l duplex)网络,端口上媒体段的长度不受CSMAPCD的限制,能够延伸间隔;

3)网络速度的进步(已全面从10M过渡到100M,乃至1000M),使以太网能供给满足的带宽,又减少了抵触;