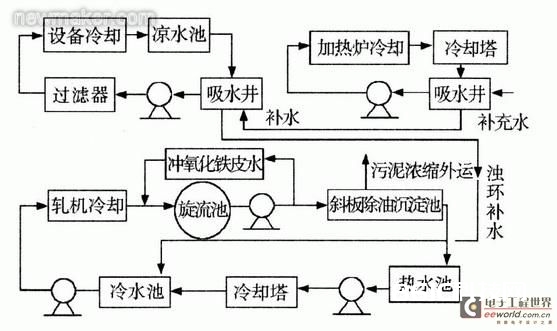

一、轧钢工艺水体系及加热炉简介

轧钢厂出产用水均选用循环用水体系,循环水体系共分为三个部分,即加热炉、净环、浊环水体系。从工艺上讲轧钢工序整个循环水体系按用水后水质的状况可分为净环体系和浊环体系两大部分。加热炉和设备的冷却方法为直接冷却, 运用后的水仅水温升高,水质未被污染,属净环体系;轧机的冷却方法为直接冷却,运用后的水不只水温升高,水质已被氧化铁皮及油类等污染,属浊环体系,其间冲刷氧化铁皮用水属该体系中的小循环体系,该用水仅对水压有要求。

轧钢浊环水体系用水量是变量,而水处理供水泵为定量泵,悉数依托持压泄压阀泄水来保持体系安稳,形成动力糟蹋。因而需对轧钢水处理作业区浊环水泵部分电机进行变频改造,这样既节水又节能。

陕西龙门钢铁集团轧钢厂浊环体系及加热炉体系中的高压风机、水泵,其输出功率不能随出产负荷改动而改动,只要经过改动风门、档板、阀门的开度来调整,这导致负载运转功率较低,而且有很多能量糟蹋在节省丢失中。

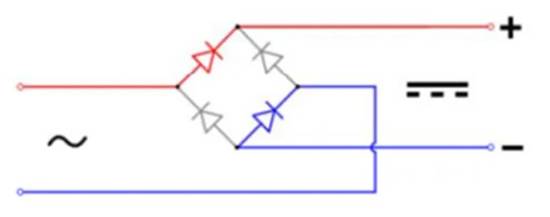

图1 轧钢工序水循环流程示意图

为了进步棒材水体系与轧钢加热炉体系的出产功率、下降能耗以及体系的归纳牢靠性,旋流池水体系棒材厂、线材厂高压水泵与轧钢加热炉空烟风机、煤烟风机的驱动体系拟选用全数字沟通高压变频调速体系施行操控。高压变频调速体系是直接串联于高压电源与高压电机之间的变频调速设备,以其现场改造、设备便利以及安全、杰出的运转功用正快速的代替其它调速产品,全面的进入到冶金职业的节能改造项目中。运用高压变频调速技能的意图是改动设备的运转速度,以完成调理现场工况所需风压、风量、水泵流量的巨细,大大进步了体系的主动化程度,既满意了出产要求,又到达了节省电能,而且减少了因调理挡板、阀门而形成挡板和管道的磨损以及因常常停机检修所形成的经济丢失,一起使保护量大大下降,为钢铁企业带来了可观的效益,实在呼应了国家节能降耗的召唤。

二、变频调速体系运用计划

本次改造首要触及以下几方面:体系主回路操控计划、变频器体系操控计划、现场设备、及变频器的散热计划。相关体系介绍如下:

2.1 体系主回路操控计划

针对棒材厂旋流池水体系高压水泵、净环水泵与棒材加热炉空烟风机、煤烟风机、高线加热炉煤烟风机、空烟风机、助燃风机上(共八台高压变频器),选用主回路如下:

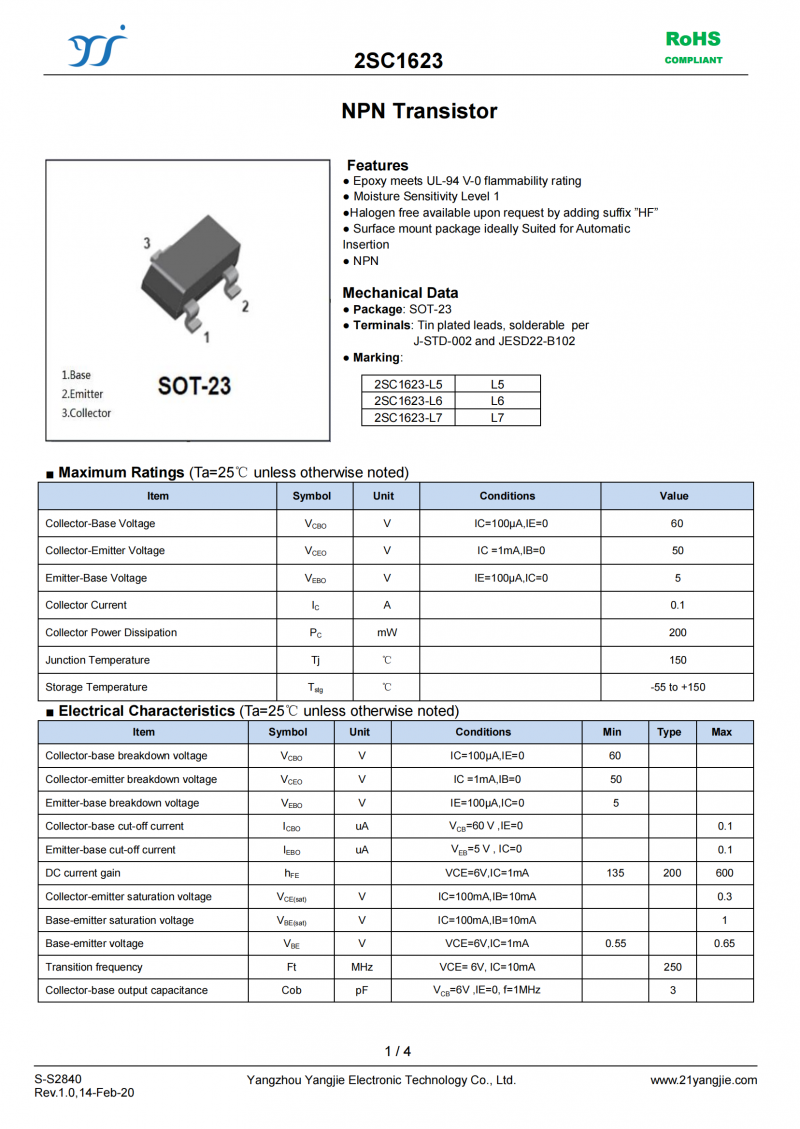

图2 变频调速体系主回路

注:QF1、M为现场原有设备。因为负载都有备用所以选用一拖一不带旁路操控体系,在满意牢靠性的一起减少了出资本钱。

图2中TF为高压变频器,选用利德华福品牌完美无谐波系列高压变频器。该系列变频器选用若干个低压PWM变频功率单元串联的方法完成直接高压输出。变频器具有对电网谐波污染极小,输入功率因数高,输出波形质量好,不存在谐波引起的电机附加发热、转矩脉动、噪音、dv/dt及共模电压等问题的特性,不用加输出滤波器,就能够运用一般的异步电机,现场不需求替换电机。

2.2 变频器操控体系

该操控体系首要用于操控浊环泵房9台水泵和旋流井中2台水泵、及相关管道压力、流量、液位等的长途/就地的主动和手动操控功用。

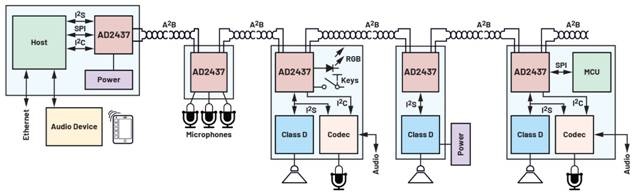

2.2.1操控体系架构图

图3 操控体系结构图

2.2.2操控体系简介

该操控体系首要由施耐德PLC完成一切水泵、压力、流量、液位等实时数据的收集和操控等功用,并对变频器进行实时监督、操控和调理。一切操控功用能够经过长途或就地方法完成相关设备的主动或手动操控。PLC收集到的一切数据又能够经过网络实时传输到上位监控计算机进行数据显现、记载、办理、打印、操控和参数调理功用。

整个操控体系由两层网络结构组成:现场操控层和监控层。

现场操控层首要用于衔接PLC和变频器设备,用于完成PLC对变频器实时运转状况数据的收集和对变频器的操控和调理功用。

现场操控层首要由两种方法衔接PLC和变频器设备:Profibus DP现场总线和硬接线方法。

监控层首要经过Modbus TCP/IP工业以太网网络衔接PLC和浊环泵房、轧线主控室的监控计算机,用于完成监控计算机对现场一切设备及外表数据的实时收集、监督、记载、办理、报警;对一切设备的实时长途主动操控、调理等功用。

因为浊环泵房和轧线主控室间隔较远,因而,选用多模光纤以太网交流机设备用于衔接一切监控计算机。

2.2.3操控形式

为了确保操控体系的正常、牢靠运转,操控体系选用多种操控形式完成对现场水泵的实时监督和操控功用:

长途主动:经过上位计算机完成对现场设备的实时数据收集和主动操控、调理等功用;

长途手动:经过上位计算机完成对现场设备的实时数据收集和手动操控、调理等功用;

变频器手动:变频器上供给了操作面板能够完成对水泵的现场手动操控、调理等功用;

就地手动:经过变频器操控柜的手动操控按钮能够完成对水泵的现场手动操控、调理等功用;

2.2.4profibus DP操控方法

Profibus DP现场总线:PLC和变频器之间选用Profibus DP现场总线完成实时的数据交流功用。该方法能够经过现场总线将变频器的一切相关状况信息实时传输到PLC和上位监控计算机,并将上位计算机或PLC下发的操控和调理指令实时传送到变频器,完成对现场变频器的一切操控功用。

利德华福变频器兼容完成Profibus DP通讯协议,只要将Profibus DP通讯电缆接到变频器的PLC通讯模块接口上经过在变频器人机界面中简略的参数设置便能够完成正常通讯。

2.2.5硬接线操控方法

硬接线方法:该方法是ProfibusDP现场总线的备用方法,假如Profibus DP总线产生毛病时,仍然能够经过硬接线方法完成对现场设备的一切监督和操控功用。

高压变频器和现场DCS操控体系硬接线衔接的接口如下:

A、变频器供给的开关量输出8路:

(1) 变频器待机状况指示:表明变频器已待命,具有发动条件。

(2) 变频器运转状况指示:表明变频器正在运转。

(3) 变频器操控状况指示:节点闭合表明变频器操控权为现场长途操控;节点断开表明变频器操控权为本地变频器操控。

(4) 变频器轻毛病指示:表明变频器产生报警信号。

(5) 变频器重毛病指示:表明变频器产生重毛病,当即关断输出堵截高压。

(6) 高压紧迫分断:变频器呈现重毛病时,主动分断进线高压开关。

(7) 高压合闸答应:变频器自检经过或体系处于工频状况,答应上高压。

(8) 电机在工频旁路:表明电动机处于工频旁路状况。

以上一切数字量选用无源接点输出,界说为接点闭合时有用。除特别注明外,接点容量均为AC220V、3A/DC24V,1A。

B、DCS供给给变频器的开关量有4路:

(1) 发动指令:干接点,3秒脉冲闭合时有用,变频器开端运转。

(2) 停机指令:干接点,3秒脉冲闭合时有用,变频器正常停机。

(3) 高压安排妥当:干接点,高压开关处于分断时,辅佐节点翻开,变频器输入已带电,变频器能够发动。

(4) 高压开关分闸信号:高压开关处于分断时,辅佐节点闭合;1个。

C、变频器供给的模拟量2路:

(1) 变频器输出转速

(2) 变频器电机电流

变频器供给2路4~20mADC的电流源输出(变频器供电),带负载才能均为250Ω。

D、DCS供给给变频器的模拟量1路:

(1) 变频器转速给定值

现场供给1路4~20mADC二线制电流源输出,带载才能有必要大于250Ω,4~20mADC对应转速低高限,须呈线性关系。

2.3 柜体设备

(1) 变频器设备设备时,应考虑通风散热及操作空间的需求,整套设备反面离墙间隔不得小于1000mm,设备顶部与房顶空间间隔不得小于500mm,设备正面离墙间隔不得小于2000mm,设备旁边面离墙有必要保存不小于1000 mm的间隔,便利设备调试及保护人员经过。

(2) 一切柜体应结实设备于基座之上,并和厂房大地牢靠衔接。接地端子PE也应接至厂房大地。各柜体之间应相互衔接成为一个全体。

(3)高压变频器选用一拖一体系,无旁路柜,外形尺度完全相同,如下图:

图4 变频器设备尺度图

2.4 散热计划

2.4.1散热计划的比照介绍

高压变频器归于大型电子设备,在运转过程中自身的能量耗费较大,变频器耗费的能量悉数转换为热量,经过变频器的冷却风机将热量带到变频器本体之外,因为这部分热量绝对值较大,一般到达几十kW左右,假如不采纳办法妥善处理,或许会使变频器运转环境温度过高,影响变频器的正常运转。