1、导言

气门是轿车发动机的重要零部件,是操控气缸吸入混合气或排出废气的阀门,形状呈菌形、平项,头部外缘做成圆锥面与气门座相合作。气门质量的好坏直接影响着发动机的动力和油耗。跟着轿车行业的迅速发展,对气门种类和数量的需求愈来愈多,一起对质量要求也越来越高。

现在气门的出产毛坯成型工艺首要有两种:揉捏成型法和电热镦粗法。比照揉捏成型法,电热镦粗法出资少,节能高效,是国内气门毛坯的首要出产方法,如图1所示为气门棒料、气门镦件和气门半成品。电热镦粗工艺是运用工件自身的电阻,在通以低电压大电流一起对其施加外力,当工件被加热到塑性变形温度时逐步被镦粗的进程。

2、嵌入式智能电镦操控体系的规划

2.1 电镦操控体系结构

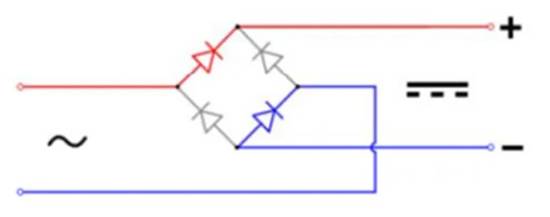

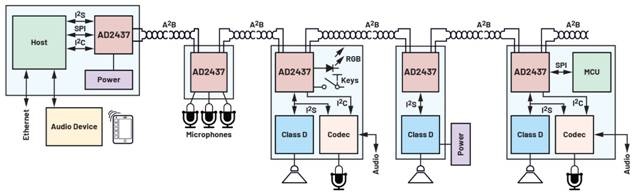

电镦机操控体系首要是完结电热镦粗作业进程中电流、压力和上下料的操控。嵌入式智能电镦机操控体系的硬件规划首要选用以ARM7微处理器为中心的硬件渠道,体系结构如图2所示。

操控器依据预设参数,通过总线驱动D/A操控镦粗顶锻压力、镦粗电流、砧子回退的速度。位移和温度等参数由传感器读取,通过比较核算之后再经总线输出,完结闭环操控。主动上下料机械手的操控运用光电阻隔分隔电磁阀与中心板电信号,进步抗干扰才能;镦粗进程中的状况和参数别离通过信号指示灯和LCD屏监控显现;一起LCD触摸屏还具有参数输入和调试操控功用。

2.2 电镦体系操控流程

电镦工艺是依据朔性力学和传热学原理,运用工件自身的电阻,通过操控加载在工件上的电流和压力,使工件通电发热,当工件被加热到塑性变形温度时逐步被镦粗成型。在嵌入式智能电镦机上,还规划有主动上下料机械手,完结电镦进程的接连主动出产。规划中,将电镦操控进程分为:上料,预热,上料复位,热镦,上料预备,热镦完毕,热镦复位,下料等进程。

在这些进程中,动作之间的和谐合作不光能够进步出产功率,并且还能够进步加工质量。选用嵌入式实时操作体系,能够大大优化作业进程中各动作的和谐合作。μC/OS-II是一种可掠夺内核的实时多使命操作体系,具有杰出的实时功用和多使命功用,结构细巧、履行功率高、占用空间小。在μC/OS-Ⅱ操作体系上,将操控流程中的一些加工进程并行触发,使加工流程愈加紧凑高效,有助于进步电镦出产功率。

2.3 中心操控电路

中心操控电路是嵌入式硬件的最小体系,存储操作体系、运用软件及供给硬件运转渠道。在中心操控体系中首要是选用ARM微处理器作为主操控器,电镦机的操控软件和工艺参数文件保存在2MB的NorFlash中,操控程序在8MB的SDRAM中履行。RS232通讯接口用于PC机下载程序和反应硬件渠道的调试信息。JTAG是微处理器装备的调试接口,能够运用仿真器通过JTAG接口对硬件渠道进行仿真调试;一起,JTAG接口还能够完结Nor Flash程序固化功用。微处理器芯片现已供给了LCD操控器,因而不需要外接操控器,运用便利。数据总线输出压力、速度、电压等数据信号量,要通过总线驱动器确保数据的传输无误。AD输入经电平转化后直接输入到处理器上。

2.4 依据μC/OS—II的操控体系规划

嵌入式智能电镦操控体系在ARM7内核的S3C4480微处理器上移植了μC/OS-II,并开发了电镦操控体系运用程序。整个操控体系分为6个使命:上料,下料,镦粗缸,砧子缸,变压器,人机界面。各使命优先级从高到低如下分配:砧子缸8,镦粗缸12,变压器14,上料16,下料20,人机界面24。使命间通过预先创立的信号量进行使命切换。为了确保操控位移的实时收集,位移传感器信号以中止方法输入。

人机界面在移植到S3C4480的μC/GUI基础上规划。因为S3C4480有LCD操控器,所以在移植μC/GUI时,只需要移植μC/GUI驱动层9个函数。

LCD_L0_Init(); 初始化显现屏并清屏;

LCD_L0_Rinit(); 从头初始化显现屏,不清屏;

LCD_L0_Off(); 封闭LCD;

LCD_L0_On(); 敞开LCD;

LCD_L0_DrawBitmap();画位图;

LCD_L0_DrawHLine();绘水平线;

LCD_L0_DrawVLine();绘垂直线;

LCD_L0_FillRect(); 矩形填充框:

LCD_L0_XorPixel; 回转一个像素点:

移植完结今后,就能够直接在μC/GUI运用层上规划人机界面。通过其供给的窗口办理控件,为电镦操控体系规划了主界面、参数设置界面、调试界面等窗口。在各窗口下,依据功用设置的不同,别离创立了l~4个子窗口。重绘函数通过LCD触摸屏或许时钟信号激活,发送信号量后,由体系调度改写LCD显现屏。人机界面简略便利,操作规划人性化。

3、电镦机操控特性剖析

3.1 电镦常见缺点

气门毛坯成型进程中,因为各方面的参数影响,会呈现不同类型的废品,首要缺点有:头部有裂纹、顶部呈现折叠、成型倾斜不均匀。

当毛坯成形时棒料过热、变形量大,在附加拉应力的作用下产生轴向裂纹。折叠产生原因是始镦温度与终镦温度相差较大,金属集合结合欠好,有显着的分界线,构成台阶状的折叠。而成型倾斜是因为砧子块棒料触摸电阻相差悬殊,形成两头电流不均匀,棒料过多地流向温度高的一侧,引起倾斜。

从上面剖析可见,常见缺点成因首要能够归结为:压力不稳定,电流不均匀,驱动体系有时滞性。

3.2 气液结合驱动

电镦机振动自身是杂乱的非线性体系,无法取得准确的数值解,为树立电镦机的振动力学模型,在此做如下假定:

(1)将电镦机机身、工件、砧子缸看作刚性质量块;疏忽电镦机衔接及驱动部件之间的空隙对电镦机振动的影响。

(2)将电镦机机身及镦粗缸等效为线性绷簧。

(3)只考虑电镦机纵向方向的振动。

由工程振动理论知:振动体系遭到鼓励产生的振动,是由有阻尼自在振动与稳态振动组成的。如图3所示为电镦机等效绷簧一质量体系简图,k为绷簧刚度,c为粘性阻尼系数,F为一阶跃鼓励,所谓阶跃鼓励便是遭到常力F的忽然作用,即F(t)=F。

体系的运动微分方程为:

阻尼比ξ的巨细能够用来标明振幅衰减的快慢,阻尼比越大,振幅的衰减越快;阻尼比越小,则超调量越大。因为液压缸绷簧刚度k值远大于气缸k值,故液压缸体系阻尼比小于气缸体系阻尼比,能够判别在相同阶跃鼓励作用下,液压体系振动更凶猛。

在嵌入式智能电镦机上,挑选了气液结合驱动。气液联合驱动是指以压缩空气为动力源,通过气液转化元件将气体动力转化成液体动力的驱动方法。在本体系中,选用气液联动驱动砧子块,镦粗缸选用直接气体动力驱动。图4是在镦粗缸换向时,压力传感器测得的压力振动曲线示波器截图。液压驱动式镦粗缸振动幅值比气体驱动大25倍,振动次数超越10次。试验证明,气液结合驱动体系压力稳定性好。

4、含糊自整定PID操控战略

电镦操控体系归于非线性时滞体系,触及温度、压力、电流等参数的操控。用惯例的PID操控器,难以抵达较好的作用。含糊PID是将含糊操控与经典PID操控相结合的操控器,适用毛非线性、数学模型不确定的体系。

含糊自整定PID是在PID算法的基础上,通过核算当时体系差错e和差错改变ec,运用含糊规矩进行含糊推理,查询含糊矩阵表进行参数调整。含糊操控规划的中心问题是总结规划人员的技术知识和实际操作经历,树立适宜的含糊规矩表,得到针对kD、ki、kd三个参数别离整定的含糊操控表。kp、ki、kd的含糊规矩表树立后,再运用含糊组成推理规划PID参数的含糊矩阵表,查出批改参数带入下式核算:

在线运转进程中,操控体系通过对含糊逻辑规矩的成果处理、查表和运算,完结对PID参数在线自校对。

在电镦操控体系中,别离有电流、压力、速度三个操控参数;以压力为例来阐明。在初始阶段,因为棒料加热温度没抵达形变要求,形变较慢。在热镦阶段,温度已抵达要求,形变较快。所以,可通过检测温度实时值,来操控压力输出。把经历所得的温度和压力对应表作为含糊集。温度作为操控器的输入量,通过含糊矢量化后输入给PID操控器,终究得到PID输出量后,转化位压力操控量输出给气压比例阀完结压力操控。体系框图如图5所示。

5、结语

嵌入式智能电镦机选用ARM7微处理器为中心的操控渠道,完结了电镦加工进程的主动操控。依据μC/OS-II操作体系规划的操控软件,人机界面简略便利,操作人性化。选用含糊PID操控战略,克服了体系的非线性和时滞性问题,鲁棒性大大增强。本体系经某汽配厂电镦现场运用标明,进步了气门出产主动化程度,有助于进步工厂的经济效益。

责任编辑:gt