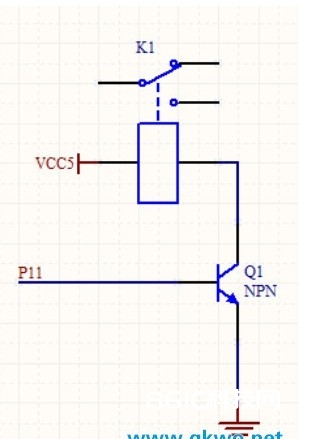

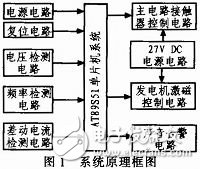

基于AT89S51设计的机载数字化发电机控制盒设计-控制保护盒硬件部分由单片机系统、电源电路、频率检测电路、差动电流检测电路、电压检测电路、供电控制电路和发电机激磁电路7部分组成。AT89S52单片机系统采用最小单片机系统和按键复位设计,具体电路不再详述,主要介绍其余6部分电路。

基于AT89S52单片机控制的高精度数控直流电流源-本系统以AT89S52单片机为控制器,通过人机接口(按键和LCD显示屏)来设置输出电流,设置步进等级1 mA,并可同时显示预设电流值和实际输出电流值。本系统由按键设置输出电流值,经单片机计算后通过D/A转换器(TLV5618)输出模拟信号,再经过V/I转换电路转化成电流。单片机通过A/D转换器(MAX187)对采样电阻两端电压进行采样,经单片机处理,换算成电流值后显示在LCD屏幕上,供用户参考。

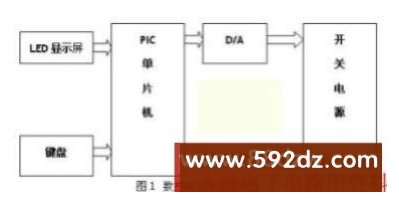

基于PIC16F877A单片机的数控电流源设计-本设计采用开关电源,以达到输出范围和精度以及纹波的要求。根据系统要求,采用D/A转换后,接运算放大器构成的功率放大来控制D/A的输入,从而控制电流值的方法。本系统主要由数控部分、电源部分和键盘显示电路组成。

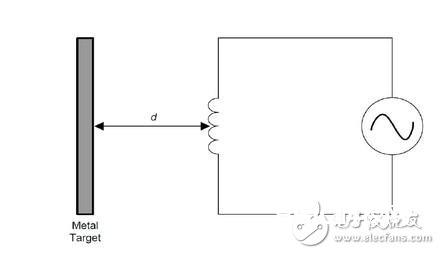

浅谈ldc1000的单片机测试数据程序-LDC1000电感的检测原理是利用电磁感应原理。在线圈中加一个交变电流,线圈周围会产生交变磁场,这时如果有金属物体进入这个磁场则会在金属物体表面产生涡流。涡流电流与线圈电流的方向相反。涡流产生的感应电磁场与线圈的电磁场方向相反。涡流与金属体磁导率、电导率、线圈的几何形状、几何尺寸以及头部线圈到金属导体表面的距离等参数有关。 涡流产生的反方向磁场跟线圈耦合在一起,就像是有另一个次级线圈存在一样。这样LDC1000的线圈

基于单片机Stm32f103 DAC电流输出解决方案-用的是64封装的芯, 此芯ADC的基准Vref+和电源是同一个端口,Vref-共用电源地。在电池输出时AD值为0时 取样电阻100欧姆有0.66mA的电流输出,只要在初始化时只要失能端口输出缓冲,输出可到0.0025mA。OK问题就解决了。

基于STM32的八种GPIO输入输出模式解析-推挽电路是两个参数相同的三极管或MOSFET,以推挽方式存在于电路中,各负责正负半周的波形放大任务,电路工作时,两只对称的功率开关管每次只有一个导通,所以导通损耗小、效率高。输出既可以向负载灌电流,也可以从负载抽取电流。推拉式输出级既提高电路的负载能力,又提高开关速度。

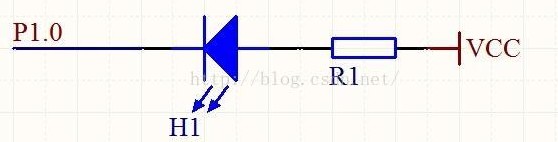

51单片机对LED点阵屏的设计-微控制器的IO口均不能流过过大的电流,LED点亮时有约10ms的电流,因此LED点阵引脚不要直接接单片机IO口,应先经过一个缓冲器74HC573。单片机IO口只需很小的电流控制74HC573即可间接的控制LED点阵某一行(或某一列),而74HC573输出也能负载约10ms的电流。设置LED每点驱动电流为ID=15ma,这个电流点亮度好,并且有一定的裕度,即使电源输出电压偏高也不会烧毁LED,限流电阻值