文章转自ADI官网,版权归属原作者一切

概述

可编程逻辑操控器 (PLCs)运用逻辑、时序操控、守时、计数和算术算法等快速、确定性的功用来操控机器和进程。PLC运用模仿和数字信号与终端节点通讯,例如读取传感器和操控执行器。典型的通讯办法包含电流/电压环路、Fieldbus1和工业以太网2协议。

跟着工业长途运用领域传感器和操控节点数的不断添加,操控器中I/O模块节点数也相应添加,一些分布式操控体系(DCS)能够处理不计其数的节点。如此密布的节点使温度相关的应战难度越来越大,尤其是关于4mA至20mA环路通讯规范的体系。

对体系规划人员而言,最大且最密切相关的应战是进步功率并下降功耗,因为现有体系的低功率导致电能糟蹋,运营本钱添加。本文将阐明规划更高功率体系面对的应战,并介绍一款多功用、4通道、16位数模转换器(DAC) AD5755,它作为一种集成度更高的处理计划有助于处理这些问题。

体系

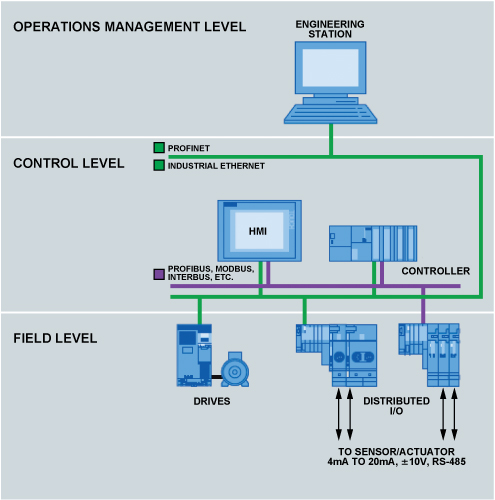

典型工业操控体系的通讯分层状况如图1所示。直到最近,分布式输入/输出(长途I/O和PLC)一般依然运用Modbus3, PROFIBUS4 (程现场总线)或Fieldbus等敞开或专有协议进行衔接。现在,业界对运用PROFINET5的爱好日渐增强,它是一种规划用于在以太网设备之间快速交流数据的工业以太网协议。

PROFINET的优势包含:

- 速度更快,从RS-232的9.6 kbps进步到1 Gbps。

- 改善的全体功用。

- 间隔更长。

- 能够运用规范接入点、路由器、交流机、集线器、电缆和光纤,这比等效串行端口设备廉价得多。

- 一条链路能够有两个以上的节点。这关于RS-485是可行的,但关于RS-232则不可行。

在”现场”级,用于将工业驱动器、电机、执行器、操控器与PLC/DCS I/O体系互连的现场总线协议为数众多,包含DeviceNet,™ CAN6, InterBus,®7和上述PROFIBUS、Fieldbus。

输入输出(I/O)操控器衔接工厂或进程环境中的传感器和操控执行器,并经过上述模仿和数字办法与多个终端节点通讯。自身安全的体系经过4mA至20mA电流环路进行衔接,一些体系则运用阻隔技能。操控处理器一般为8位至32位处理器,功用最高可达100 DMIPS(Dhrystone百万条指令/秒)。工厂自动化设备健壮经用,能在恶劣的工业环境中作业而不需求电扇。

图2显现了几个8通道模仿I/O模块的比如。因为其尺度小,因而功耗有限,有些乃至不到5 W。

模仿4mA至20mA电流环路常用于工业进程操控的信号传输,4mA代表规模的低端,20mA代表规模的高端。电流环路的首要优势在于信号精度不受互连线路的压降影响,并且环路能够供给最高4 mA电流为器材供电。即便线路电阻很大,电流环路变送器也会在其电压才干规模内保持恰当的电流。

经过4mA所代表的”活动—零”状况,接纳外表能够检测环路的一些毛病(例如:0mA表明开环,3mA表明传感器发作毛病),双线变送器设备也能经过环路电流供电。此类外表用于丈量压力、温度、流量、pH值和其它进程变量,以及操控阀门定位器或其它输出执行器。模仿电流环路中的电流能够在环路中的任一点,经过一个串联精细电阻转换为电压输入。外表的输入端或许会将电流环路的一端衔接到机壳(大地),因而当串联衔接多个外表时,或许需求模仿阻隔器。

功耗考虑

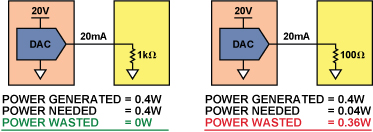

在图3所示的体系中,一个通道装备为4mA至20mA通讯(本例中为从DAC驱动一个执行器负载)。执行器的端接电阻决议环路所需的最大电源电压。例如,100Ω电阻至少需求2 V电压才干供给20 mA电流。现在的体系有必要能够驱动最高达(有时乃至超越)1 kΩ的负载,这是很常见的要求。关于这一负载阻抗和20 mA的满量程电流,电源需求供给至少20 V电压。所发生的功率为:

P = V × I = 20 V × 0.02 A = 0.4 W.

假如负载阻抗变为100 Ω,运用同一电源(有用条件)时,即便只需求0.04 W功率,功耗仍将为0.4 W。这种状况下,体系的功率丢失为90%,360 mW功率遭到糟蹋。

关于一个8通道模块,20 V电源下的总功耗将为3.2 W,其间多达2.88 W的功率遭到糟蹋(假如一切负载均为100 Ω)。这种状况下,自热效应和功耗预算的进步开端演化成问题。模块内的温度升高或许导致体系差错增大,各个器材的漂移特性需求归入体系全体的差错预算中加以考虑。

规划人员会考虑各种办法来处理这些问题:

- 增大模块尺度以支撑更多功耗,但本钱会添加,因而这种处理计划的竞争力不强。

- 运用散热和/或电扇操控 ,这是一种贵重的处理计划,同时会增大空间。事实上,在一些安全要害运用中,不允许运用这种温度操控设备。

- 减小最大负载阻抗,以便约束电路的全体功耗。在一些运用中,这会约束功用,导致体系的市场竞争力下降。

无论如何,在更小的空间中供给更多的通道这一趋势会给许多体系规划人员带来散热和功耗方面的困扰。

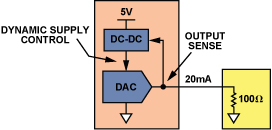

一种有助于处理此问题的办法是从5V电源下手。监控输出负载电压,然后根据需求有用升压并调理输出电压。图4显现5V电源和一款高功率DC/DC升压转换器运用反应操控供给恰当的输出电压,使片内功耗最小。

AD5755系列4通道、16位、串行输入、电压和电流输出DAC能够供给这种闭环动态电源才干(见附录—图A)。它的每个通道都能以16位分辨率供给电流或电压,输出端由动态电源操控下的DC/DC转换器供电,因而该器材相当于在一个十分紧凑的9mm × 9mm × 0.8mm封装中供给4个低功耗节点。

图5的简化电路显现了运用理性升压电路的动态电源操控作业原理。每个通道都能供给30 V以上的升压输出电压。动态电源操控机制运用反应调理输出电压,然后经过电阻分压器分压后与内部差错放大器中的基准电压进行比较,发生一个差错电流。开关周期开端时,MOSFET开关接通,电感电流缓升,然后丈量转换为电压的MOSFET电流。当电流检测电压大于差错电压时,MOSFET断开,电感电流缓降,直到内部时钟发动下一个开关周期。在电流形式下调理输出电源电压选用相似计划,此刻运用的是反应差错电流。

用户能够切换各通道的DC/DC转换器开关信号的频率和相位,以完成电路和器材的优化。

| 可编程开关频率:

能够改动DC/DC开关频率,支撑体系优化和更灵敏地挑选外部器材 |

可编程DC/DC时钟相位:

能够改动各DC/DC模块的时钟沿相位,支撑体系优化 |

|

|

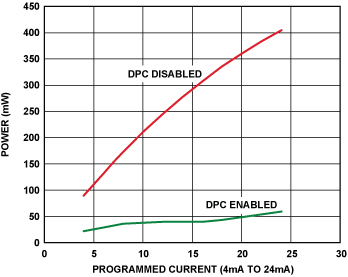

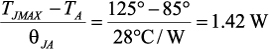

对输出驱动器实施动态电源操控的意图是使封装功耗最小。典型IC的内部结温(TJMAX)最高可达125°C。假定体系的环境温度TA为85°C。LFCSP封装的热阻θJA典型值为28°C/W。容许的片内功耗能够经过下式核算

不选用动态电源操控时,假定运用24V电源,则每个通道的最差状况功耗能够经过下式核算:

功耗 = 电源电压 × 最大电流

= 24 V × 20 mA

= 0.48 W

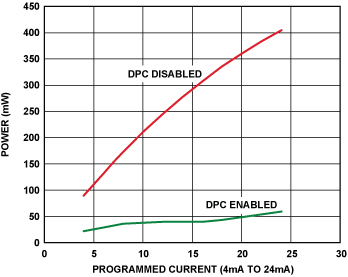

在相同的条件下,4个通道的功耗将挨近2 W,这会给模块和半导体电路带来问题。启用动态电源特性时,AD5755调理电源,使片内功耗降至最低。图6显现了启用和禁用动态电源(固定电源)两种状况下每个通道的功耗比照。