1 导言

YTR100/ 105 系列柴油机缸体生产线的组合机床的规划制作与设备。在缸体孔的加工中,终究一道工序是珩磨,其加工精度直接影响着柴油机的全体功能。为此,咱们着手研制开发了柴油机缸体孔专用数控立式双轴双进给珩磨机。它的主动化程度较高,能完结全主动工件运送,珩磨主轴的旋转选用无极变频调速技能,往复运动选用“行程操控”操作箱操控,换向方位精度高。选用双进给珩磨头,一次完结孔的粗珩、精珩及光珩。配有气动主动测量仪,能主动操控粗珩、精珩、光珩之间的转化及珩到设定尺度时主动中止。选用数控体系完结整机的主动化操控,能加工三、四、六缸等缸体,替换种类时,只需通过转化开关来挑选不同的加工程序。

2 珩磨机液压体系的组成及作业原理

2.1 液压体系的组成

液压体系(见图1) 由液压油源、操控油路、及液压缸等组成,选用叠加阀型式。体系由两台叶片泵供应液压油源,一套油源供应左面珩磨头的往复缸及涨砂条缸用的压力油,另一套油源除了供应右边珩磨头的往复缸及涨砂条缸的用油外,还供应体系的上下料、夹紧、抬起、插销等辅佐动效果油。左面珩磨头与右边珩磨头的动作彻底相同(图中省掉) 。依据不同的加工种类,两泵可独自作业,又可一起作业。珩磨头涨缩缸通过连杆与珩磨头连在一起,由往复缸的活塞杆带动,旋转着在孔中做上下往复运动,一起涨缩缸动作,把砂条涨出,以完结珩磨。

图1 液压体系原理图

2.2 体系作业原理

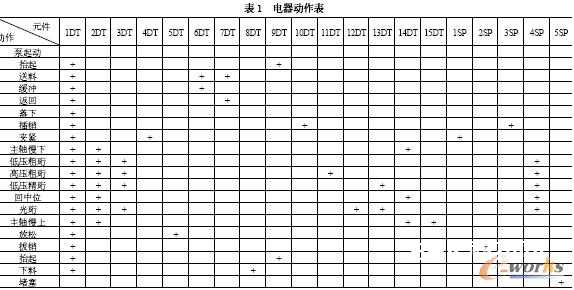

液压体系作业循环及原理如下(其间电磁铁动作见表1 ,液压原理图见图1) :

(1) 液压泵起动 压力油经电磁卸荷溢流阀流回油箱,液压泵卸载。

(2) 托架抬起 此工步是让夹具上的托架抬起至必定高度后,随伺服移动作业台移动至接料位,为接料作好预备。电磁铁1DT、9DT 通电,托架抬起。抬起压力由减压阀J2调整。

(3) 送料及送料回来 作业台移至接料位后,6DT、7DT通电,压力油经换向阀1、电磁节省阀2 至液压缸,快速送料。送至必定间隔后,7DT 断电,油液经节省阀进入液压缸,完结缓冲送料。当送料到位后,6DT断电,7DT通电,送料缸主动回来。

(4) 托架落下 送料到作业台上后,作业台移至加工位,9DT断电,托架落下。

(5) 插销 此工步是将定位销刺进工件的定位销孔中,以完结工件的定位。当托架落下后,10DT 通电,压力油经换向阀10 至液压缸无杆腔,完结插销。

(6) 夹紧 插销后,压力继电器3SP 动作,使4DT通电,压力油经减压阀J1 、换向阀8 至无杆腔,夹紧工件。夹紧压力由减压阀J1 调整,一般为115~2 MPa 。

(7) 主轴慢下 夹紧工件后,压力继电器1SP 动作,2DT、14DT 断电,压力油经节省阀4、换向阀5 的右位、电动单向调速阀6、单向阀7 进入“行程操控”操作箱。操作箱由先导阀、换向阀、液动阀等组成。在图示情况下,压力油一起进入先导阀、换向阀和液动阀,通过操控油路使液动阀和换向阀处于各自的方位,主压力油经换向阀的右位、液动阀的左位进入液压缸的无杆腔和有杆腔,构成差动回路,活塞向下移动。有杆腔的回油需经单向次序阀,其效果是为了避免活塞和运动部件在悬停期间因自重而自行下滑。调整时要使其敞开压力略微大于活塞和运动部件因自重而在液压缸下腔产生的压力。主轴慢下的速度由电动单向调速阀6调整。14DT 通电时,涨砂条缸活塞处于中心方位,砂条在缩回状况,其原理见回中位。单向阀7 的效果是避免停机时,因次序阀的细小走漏而引起活塞下降。

(8) 低压粗珩 主轴慢下至下端结尾时,碰到挡铁,通过杠杆组织使先导阀换向,接通左位。主轴由变频电机带动开端旋转,3DT 通电,压力油经节省阀4、换向阀5 的右位,电动单向调速阀6、单向阀7 至操作箱中。此刻先导阀操控的换向阀也接通左位,压力油经换向阀的左位、液动阀的左位、单向次序阀至液压缸的有杆腔,活塞快速上移。当上移碰到上端挡铁时,杠杆组织操作先导阀换向,又开端快速差动向下运动。移动的速度可由节省阀4 调整,其调整规模为3~2514m/ min。主轴往复移动的一起,压力油经减压阀J 5 、换向阀11 、12 、13 的右位至涨砂条缸的无杆腔,有杆腔回油经阀14 、13 的右位、单向阀至油箱,活塞向下移动,由其操控的珩磨头粗砂条涨出,完结低压粗珩。因减压阀的最低安稳压力为015 MPa ,而低压珩磨时仅需求013 MPa 左右,所以在此回路中,选用敞开压力约为0135 MPa 的单向阀作为背压阀。调整J5 约为0165~1115 MPa ,这样效果在活塞上的力彼此抵消一部分,使终究效果在砂条上的力到达要求的数值。此回路中有一个固定节省孔,它能使珩磨头压力在小规模内动摇时敏捷安稳。

(9) 高压粗珩 低压粗珩到必定尺度时,气测设备发信号,11DT 通电,压力油经减压阀J4 、换向阀11左位、12 的右位、13 右位至液压缸无杆腔,完结高压粗珩。J4 的调整压力约为0185~1135 MPa 。

(10) 低压精珩 高压粗珩到必定尺度时,气测发信号,13DT 通电,压力油经减压阀J5 、换向阀11 、12 的右位、13 的左位、14 的右位至液压缸的有杆腔,无杆腔回油经换向阀13 的左位、单向阀至油箱。活塞向上移动,精砂条涨出,完结低压精珩。

(11) 回中位 低压精珩到必定尺度时,气测发信号,14DT 通电,压力油经减压阀J5 、换向阀11 、12 、13 的右位至液压缸的无杆腔,此刻液压缸最下端油口被阀14 封死,回油经液压缸中心的油口、换向阀14 的左位、阀13 的右位、单向阀至油箱,活塞向下移动。当活塞下移至液压缸体中心方位时,活塞的宽度将中心油口封死,活塞中止在中心方位,精砂条缩回。

(12) 光珩 低压精珩后,尺度根本到达设定值,再通过光珩是为了修整孔的光洁度。回中位后通过必定时刻,12DT、13DT 通电,压力油经减压阀J3 、换向阀12 、13 的左位、14 的右位至有杆腔,无杆腔回油经13的左位、单向阀至油箱。活塞向上移动,精砂条涨出,完结光珩。J 3 的调整压力约为0145~0165 MPa 。

(13) 主轴慢上 光珩至设定值,气测发信号,3DT断电,14DT、15DT 通电,再次回中位,主轴停转。压力油经节省阀4、换向阀5 的右位、电动单向调速阀6、单向阀7 至操作箱,因15DT 通电,液动阀总是处于右位,此刻不论珩磨头正向下或向上运动,即不论先导阀处于哪个方位,活塞当即向上慢速运动。

(14) 放松 磨头上移至水圈位时,如需鄙人一工位持续加工,则移动作业台至下个工位。假如已加工结束,则5DT通电,压力油经减压阀J1 、换向阀8 至夹紧缸,完结工件的放松。

(15) 拔销 放松今后,10DT 断电,压力油经换向阀10 至插销缸,完结拔销动作。

(16) 托架抬起 作业原理同前,拔销后,移动作业台移至下料位,托架抬起。

(17) 下料 托架抬起后,8DT 通电,压力油经换向阀3 至下料缸,完结下料。接着进入下一个作业循环。

3 液压体系的主要特点

(1) 选用电磁溢流阀的卸载回路,使泵在卸载状况起动,降低了体系发热和功率耗费;

(2) 选用差动回路使珩磨头往复运动速度相同,为避免活塞和运动部件在悬停期间因自重而自行下滑,体系选用单向次序阀的平衡回路;

(3) 选用“行程操控”操作箱操控往复运动,结构紧凑,换向精度和换向平稳性都很高,往复频率达45次/ min。选用双进给珩磨头,一次完结孔的粗珩、精珩及光珩;

(4) 体系除气测操控部格外,根本上由电气行程开关作为各换向阀的信号源,所以根本上是一个行程操控多缸次序动作体系,方位和行程调整便利,电气互锁,动作牢靠;

(5) 通过减压阀与换向阀的组合,可别离完结珩磨所需的3 种压力。回油路中设置背压阀,扩展了减压阀的最低安稳作业压力规模;

(6) 体系选用叠加阀型式,外观规整,设备便利。多处设置了压力检测点,便于调试以及日后产生毛病时分段检测。设置了阻塞报警,当因为阻塞使回油压力升高时,压力继电器5SP 宣布信号,开端报警,便于及时替换滤芯。

4 结束语

通过现场设备调试,珩磨机现已能加工出合格零件,珩磨出的缸体孔的直径在要求的公役规模内,圆柱度为0101 mm ,外表粗糙度到达Ra 012 ,彻底满意加工工艺的要求。整机功能安稳,操作简洁,主动化程度高,到达了规划的意图。