1 新能源汽车动力电池模组的制造

1.1 动力电池模组的组成

新能源汽车动力电池模组主要由电芯、连接器、外壳、钥匙开关、BMS等多个结构共同组成,其具体制造特点如下:

1)锂离子电池:作为新能源汽车动力电池模组的核心供能元件,锂离子电池具备双向转换的能力,在完成放电行为时,可将化学能转化为电能;而在完成充电行为时,则可将电能转化为化学能。

2)连接器:作为电池模组的输出接口,可实现电量输出端与汽车动力端之间的匹配连接。

3)外壳及钥匙开关:外壳存在于电池模组外部,可对内部的锂离子电池提供保护作用。钥匙开关负责控制锂离子电池的连接与闭合状态,是新能源汽车动力电池模组的关键组成部件。

4)BMS:起到一定的隔离与减震作用,能够避免动力电池模组在汽车行进过程中出现晃动状态。

5)镍带导线:在动力电池模组保持连续输出状态时,可通过电流的形式,建立相关新能源汽车动力动力供应元件之间的串、并联连接关系。

1.2 总体结构布局

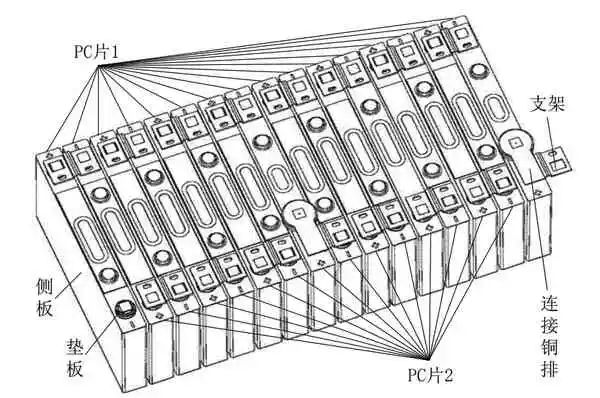

对于新能源汽车而言,其动力电池模组的结构布局就是对PC片、BC片所处位置的按需规划,具体连接形式如图1所示。在每一个侧板结构上端都存在一个独立的PC片结构,可在准确记录电池模组放电容量水平的同时,计算当前情况下,与新能源汽车动力供应行为匹配的电力传输量数值,从而避免不合理电量供应行为的出现,实现对电池模组稳定工作形式的合理保护[2]。除了左、右两个边缘侧板外,每一个中间侧板结构下端都存在一个与PC片对应的BC片结构,负责规划新能源汽车的未来行进路径,并可根据电池模组动力行为的表现形式,更改传输电量的不合理供应部分,从而使得动力电池模组呈现出一个更加稳定的电量供应状态。

图1 动力电池模组的总体结构布局形式

垫板结构存在于动力电池模组左端侧板下部,可与右端侧板下部的连接铜排相对应,后者负责在电量供应不足的情况下,激发电池模组的剩余动力价值,前者则可在电子供应过量的情况下,将剩余电量导出动力电池模组,从而实现对新能源汽车稳定行进状态的有效维护。

1.3 技术要求

新能源汽车动力电池模组制造的技术要求,主要由锂离子电芯选型、电信号输出量统计两部分组成。

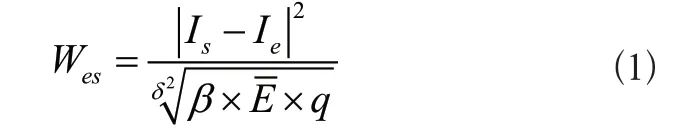

锂离子电芯的选型必须遵循尺寸公差及直线度准则,对于动力电池模组而言,为使其具有稳定的电量供应能力,每一个锂离子电芯的条码来料质量都要保持在B等级之上。在电池模组保持连续放电行为的情况下,所选锂离子电芯的电流输出水平不得低于模组内传输电流的均值水平。具体计算表达式如下:

式中,Is、Ie表示两个不同的锂电流输出量,s、e表示两个不同的电流定标系数,在实际应用过程中,Is>、Ie>的不等式条件同时成立(表示动力电池模组内的传输电流均值)。β表示锂离子电导系数,表示电导量均值,q表示锂离子电芯的尺寸公差值,δ表示直线度参量。

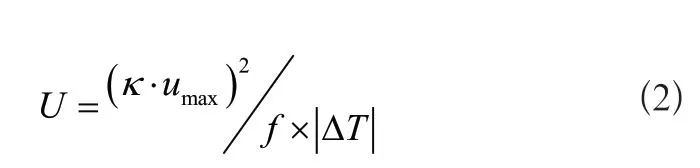

电信号输出量描述了动力电池模组所具备的电信号输出能力,以新能源汽车为例,则可认为电信号输出量越大,汽车的实际行进速度也就越快。设umax表示电池模组输出电压的最大数值,κ表示电信号制备系数,f表示输出电压判别条件,ΔT表示动力电池模组输出电信号的单位制备时长。联立上述物理量,可将电信号输出量表达式定义为:

根据新能源汽车动力电池模组的技术性制造要求,可对电流、电压等电量信号的传输行为进行约束,一方面能够最大化延长电池模组的使用时间,另一方面也可使汽车动力供应环境呈现相对稳定的存在状态。

2 新能源汽车动力电池模组的装配

2.1 装配序列规划

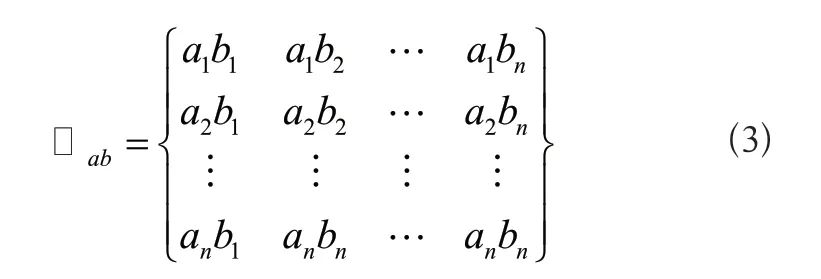

动力电池模组的装配序列是以全局敏感矩阵为基础的数据信息集合,囊括了所有与新能源汽车动力供应行为相关的指标参量。在新能源汽车动力电池模组的装配过程中,全局敏感矩阵采用偏差模拟方法,表述零件层偏差量与装配层偏差量之间的线性影响关系,具体表达式如下:

其中,a表示零件层偏差系数,b表示装配层偏差系数。

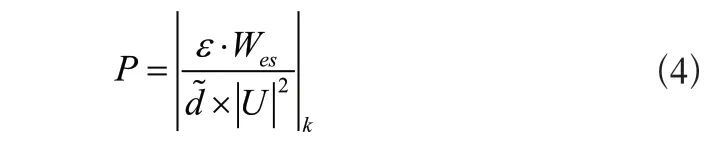

若以新能源汽车动力电池模组作为研究对象,在全局敏感矩阵的基础上,对各指标参量之间的实际配合关系及与之对应的装配元件进行操作,则可以准确掌握所有模组结构的装配顺序,也就能够将装配序列问题转化为动力电池模组的排序问题。规定ε表示一个随机选取的动力电池模组装配系数,且指标ε的取值结果始终属于集合。设表示新能源汽车的动力行为供应条件,联立式(1)、式(2),可将新能源汽车动力电池模组的装配序列规划结果表示为:

上式中,k表示既定的电池模组序列标号。为使新能源汽车动力电池模组的装配形式更符合电量信号的实际供应需求,电池模组序列标号k的取值结果既不能等于其初始值1,也不能等于其最大值n。

2.2 装配工位划分

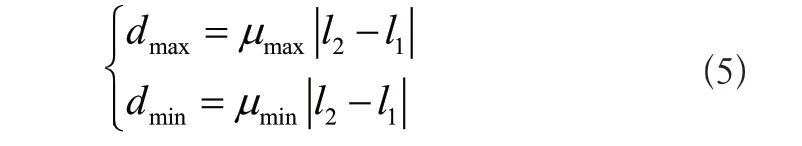

装配工位是指新能源汽车动力电池模组的实时装配位置,在已知序列规划条件的基础上,可认为相邻工位之间的物理距离越近,电池模组所能提供的动力支持作用强度也就越大;反之,若相邻工位之间的物理距离越远,电池模组所能提供的动力支持作用强度也就越小[4]。假设两个相邻电池模组工位的定义坐标分别为l1、l2,在动力供应系数最大值为μmax、最小值为μmin的情况下,联立式(4),可将相邻电池模组之间的物理距离极值表达式定义为:

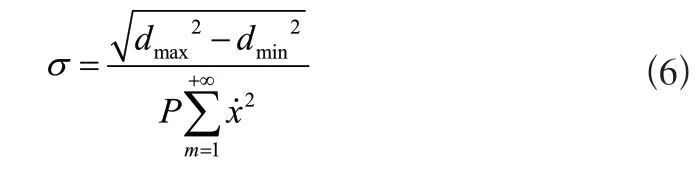

式中,dmax表示相邻电池模组之间的物理距离最大值,dmin表示相邻电池模组之间的物理距离最小值。规定m表示动力电池模组工位的初始划分权限,表示既定时刻动力电池模组中的电信号感应特征值,联立式(4)、式(5),可将新能源汽车动力电池模组的装配工位划分标准定义为:

根据装配工位划分原则,可以掌握电池模组在新能源汽车动力体系内的基本分布情况,这也是智能化制造装配技术的实施有效性能够得到有效保障的主要原因。

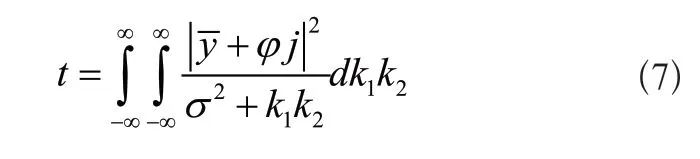

2.3 装配时间估算

装配时间是指由完成动力电池模组智能制造到实现元件准确装配的完整时间周期,由于设备结构所处的装配工位不同,所以不同情况下的装配时间长度也有所不同[5]。设k1、k2表示两个与新能源汽车电池模组相关的动力参量供应指标,且k1≠k2的不等式条件恒成立。表示动力电池模组中的电信号输出均值,φ表示特定模组区间内的电池装配系数,j表示该区间内的电池元件装配特征。在上述物理量的支持下,联立式(6),可将新能源汽车动力电池模组的装配时间估算表达式定义为:

一般来说,新能源汽车动力电池模组装配时间的取值结果不得大于动力电池模组输出电信号的单位制备时长。

3 实例分析

电池元件的放电容量能够反映新能源汽车动力电池模组的实际使用时间,通常情况下,电池元件放电容量数值的稳定性越强,电池模组的使用时间也就越长,此时电池模组对于新能源汽车动力供应条件的保障能力也就越强。

对于新能源汽车动力电池模组而言,其放电容量计算表达式如下:

其中,R表示动力电池模组的内阻数值,IR表示恒定的放电电流,tR表示动力电池模组的具体放电时长。

选取如图2所示的新能源汽车模型作为实验对象,分别将按照智能制造装配技术生产的动力电池模组、普通动力电池模组安装于实验汽车模型之上,其中前者作为实验组、后者作为对照组。

图2 新能源汽车实验模型

分别以500Ω、1000Ω作为动力电池模组的内阻取值结果,可知本次实验的具体流程如下:

步骤一:将实验组、对照组电池模组(内阻数值为500Ω)安装于汽车模型之上,闭合所有感应开关,令新能源汽车保持一段时间的稳定行进状态;

步骤二:再次将实验组、照组电池模组(内阻数值为1000Ω)安装于实验汽车模型之上,闭合所有感应开关,令新能源汽车保持一段时间的稳定行进状态;

步骤三:保持实验组、对照组汽车行进时间处于等长状态;

步骤四:记录在汽车行进过程中,实验组、对照组电池模组放电容量数值的具体变化情况。

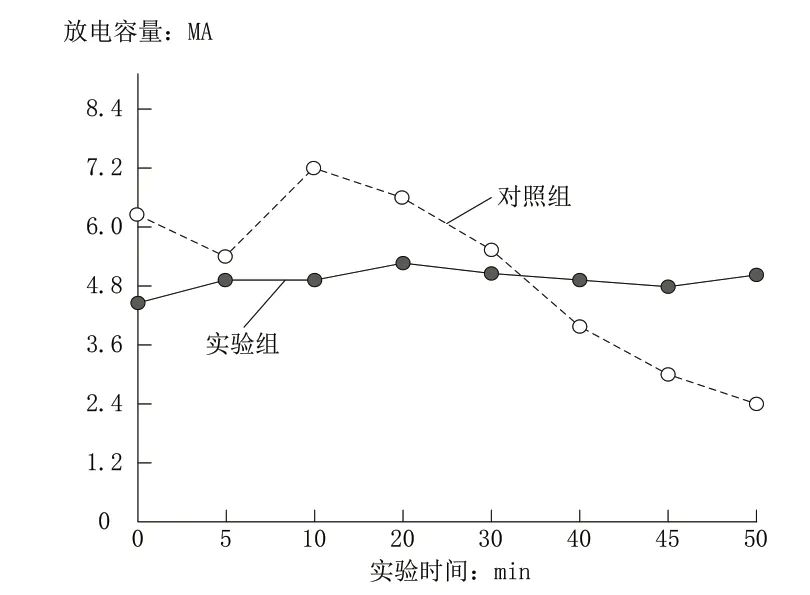

下图反映了内阻取值等于500Ω时实验组、对照组电池模组放电容量的数值变化情况。

分析图3可知,当电池模组内阻等于500Ω时,在整个实验过程中,实验组放电容量始终保持相对稳定的数值变化状态,全局最大值5.3MA、全局最小值4.3MA之间的物理差值仅为1.2MA。在前20min的实验时间内,对照组电池模组放电容量始终保持不断波动的数值变化状态,当时间取值为10min时,其最大值达到了7.2MA;在20~50min的实验时间内,对照组电池模组放电容量呈现连续下降的数值变化趋势,直至实验结果,其最小取值结果达到了2.4MA,与其最大值相比,差值为4.8MA,高于实验组差值结果。

图3 电池模组放电容量(500Ω内阻)

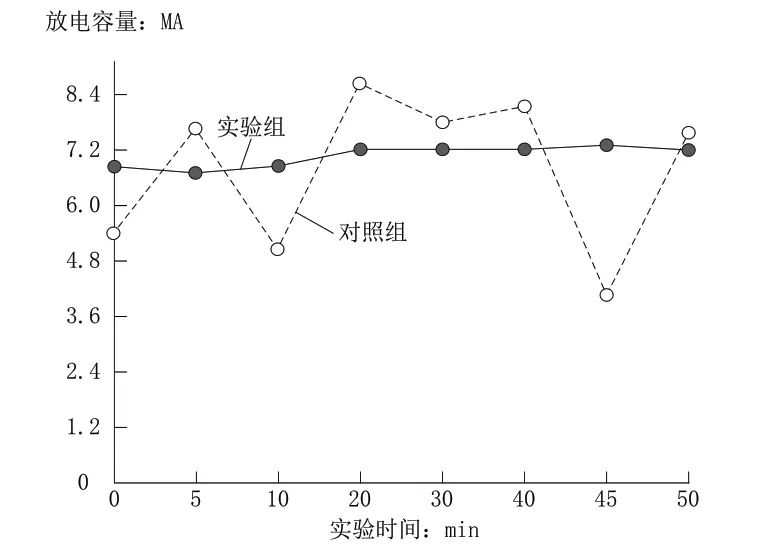

图4反映了内阻取值等于1000Ω时实验组、对照组电池模组放电容量的数值变化情况。

图4 电池模组放电容量(1000Ω内阻)

分析图4可知,当电池模组内阻等于1000Ω时,实验组放电容量曲线依然呈现相对稳定的变化状态,当时间取值为45min时,实验组电池模组放电容量最大值达到了7.3MA,与其全局最小值6.7MA相比,二者之间的物理差数值等于0.6MA。对照组电池模组放电容量在整个实验过程中始终保持连续波动的数值变化状态,当时间取值为20min时,其最大值达到了8.6MA,当时间取值为45min时,其最小值低至4.1MA,二者之间的物理数值差为4.5 MA,远高于实验组差值水平。

综上可知本次实验结论如下:

1)对于新能源汽车而言,电池模组的内阻数值越大,其放电容量的均值水平越高;

2)与普通动力电池模组相比,应用智能制造装配技术加工出来的电池模组能够最大化保障元件自身的放电容量,使其在不同内阻条件下,均保持相对稳定的放电能力,这不但有利于延长电池模组的使用时间,也可以对新能源汽车进行有效的动力供应。

4 结语

智能制造装配技术在保障动力电池模组内部组成结构稳定性的同时,实施了准确的工位划分处理,并针对装配时间进行估算,不但能够使模组元件在放电过程中保持绝对稳定的容量状态,也可以充分延长物理电池的使用时间,这对于维持新能源汽车的动力供应确实起到了促进性影响作用。