现在,轿车安全件的检测设备绝大多数是从轿车制造业兴旺的国家进口的,abs(anti-lock brakingsystem,制动防抱死体系)传感器的功用测验设备更是如此,因而需求自主开发一种合适出产环境、快速、安稳、通用的检测设备,以满意出产进程中每件必检的一道工序的需求。

本规划运用ni pci-6220多功用数据收集卡和labview 7.1开发软件,依据德国群众的abs传感器功用测验规范,开宣布了满意要求的测验体系。该体系速度快、运转牢靠,能完结数据收集、剖析及存储,并现已在出产线上投入运用。

abs的作业原理

abs最重要的功用并不是为了缩短制动间隔,而是为了可以尽量坚持制动时轿车的方向安稳性。abs起作用时,车轮与路面的冲突属滚动冲突,它会充分利用车轮与路面之间的最大附着力进行制动,然后进步制动加速度,缩短制动间隔,但最重要的仍是确保轿车的方向安稳性。abs作业时就相当于以很高的频率进行点刹。所以,在紧迫情况下假如将制动踏板踩究竟,肯定会感到制动踏板在颤抖,一同也会听到制动总泵宣布的“哒哒”声,这便是abs在正常作业。制动总泵不断调整制动压力,然后对制动踏板发生接连的反应力。

测验原理

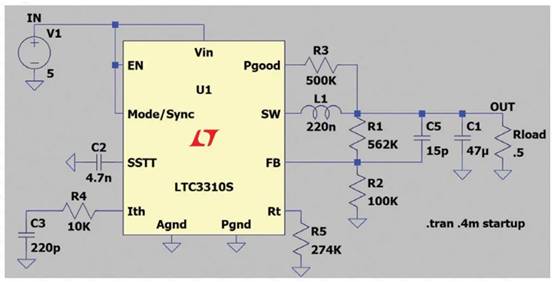

测验时,abs的旋转体系被驱动体系带动以恣意方向安稳的速度旋转。关于mk60型abs传感器,便是指在没有制动力的情况下,以恒速139.5r/m旋转。如图2所示,别离在接点①和②间(ub)给传感器施加12vdc和3.3vdc电压,在旋转中接连进行两次测验,每次测验都要确保测验完好的一周。当abs传感器感应到发号片,就发生方波的波峰,不然发生波谷,运用115ω的高精度电阻r获得电压us。当ub为12v时,依据所测得的电压值核算出方波的频率、电流峰值ih的最大值和最小值、电流谷值il的最大值和最小值以及信号的占空比。如图3所示,当ub为3.3v时,依据所测得的电压值核算出极对数和极距空隙。假如这些值在答应的范围内,就可以断定abs传感器是合格的。

为了确保测验完好的一周及判别abs传感器的极对数是否正确,必须有一个基准脉冲发生器,为此,制作了一个有45个齿的齿盘,因为正常时工件的极对数是43,所以齿盘的齿数与其附近。该齿盘的齿隙比为1:1,并随被测验工件一同旋转,用光电开关检测基准齿盘的齿数,只要检测到45个光电开关的信号,才干确保abs进行了完好一周的测验。该光电开关发生0~24v的序列脉冲,但经过接口板的光电阻隔后转化成0~5v的序列脉冲,以下简称ref信号,挑选此光电开关时应留意呼应频率要大于45×139.5÷60=105hz。

操控原理

运用ni pci-6220多功用收集卡,将abs信号和ref信号作为电压模拟量选用差分输入方法衔接到多功用收集卡的通道0和通道1,为了确保测验精度,设置模拟量的采样速率为25ks/s,并设置每通道的缓存区为500ks,牢靠地将测验数据存储起来,设置每通道的每次读取点数为250s。将测验条件判别信号和测验定论值以数字量信号输出到dio上。为了完结测验电压的切换、模拟量输入和数字量的输入或输出,自行规划开发了接口板,其结构框图如图4所示。接口板内有两个dc/dc模块,别离用于将24vdc转化成5vdc和12vdc。5vdc用于多功用收集卡的dio,为了维护ni pci-6220多功用收集卡,关于数字量输入运用双向输入光电阻隔和npn/pnp输入挑选开关,并将24个数字量分红16个输入和8个输出;输出部分运用达林顿驱动模块带动继电器输出。测验电压要求精度是12±0.1v 和3.3±0.1v,运用两个电压调理器和电位器,以确保将测验电压调理到12v和3.3 v。选用安川sgmgh系列伺服电机和sgdm系列伺服操控器,为坚持速度安稳。伺服电机选用17位编码器,使用内部速度操控方法,无须其他操控模块完结安稳转速状况下的测验。

1 开机运转程序,首要进行程序初始化,包含读入参数设置值、初始化数组和簇。

2 测验程序每50ms扫描一次“测验指令”脉冲信号,该脉冲信号至少坚持200ms。一旦扫描到“测验指令”脉冲信号,就开端测验。

3 前次的测验成果首要要清零。

4 接口板上的继电器k1和k13上电接通,衔接abs传感器,并施加12v电压,进行第一次测验,对测验值进行核算。

5 接口板上的继电器k13坚持衔接abs传感器,k1断开,将电压切换到3.3v,进行第2次测验,并对测验值进行核算。

6 将核算成果汇总,得出定论。

7 输出核算成果和测验定论,发送给plc测验完结及合格与否的i/o信号;在测验软件的主界面上显现核算成果和测验定论;将核算成果附加上时刻、日期和条形码一同对应存盘。

8 等候plc的反应信号,在3s之内,收到plc发回的“成果收到”信号,则回来进程2,处于等候“测验指令”脉冲信号,预备下次测验;不然进行报警提示。

程序规划关键

以labview的规范状况机为模板,共19个框。树立4个簇作为数据的高速公路,它们别离是:abs与ref次序比较、参数设置、核算成果和测得数据。共有15个子程序被调用来完结测验、参数设置和硬件测验等功用。

显现画面可以在“检查数据”、“第一次波形”、“第2次波形”和“参数设置及硬件测验”四个界面间切换。默许画面是“检查数据”,也是主界面,如图7所示。在默许画面上显现出要求测验项目的核算值、测验成果和此次程序运转后测验的数量、合格的数量及合格率。在测验进程中,有测验进程显现。在“第一次波形”和“第2次波形”画面中显现出两次接连测验的abs信号和ref信号波形。图8是第一次测验波形。在“参数设置及硬件测验”画面中,授权用户能进行参数设置。需求对体系进行调试时,能进行硬件测验。每天以日期为文件的前缀生成数据记载文件,如“2006-6-3_abs”。

在测验数据前面加上日期、时刻和被测验件的条形码一同对应存盘,每测验一次增加一行,在均为80g的c盘和d盘中一同存储,以确保数据的安全性,便于数据追溯,数据存储格局如表1所示,用excel软件可以检查该记载文件。

因为收集速度很快,尽管在理论上以为方波信号的上升沿和下降沿是跳变的,如可以说从0v跳变到5v,可是,假如把这个跳变进程扩大很多倍,就能捕捉到从0v跳变到5v的中心值,可能是2.7v、3.5v等。便是类似于这样的跳变进程中的一个值,便是波峰或波谷超限的值。经过对收集数据的剖析,发现依据需求的采样速率和方波的频率,在跳变进程中最多能发生一个中心值,这样,在程序中将这样的中心值辨认出来并加以过滤,就避免了假的不合格的数据参加核算。别的,尽管从微观上:假如abs传感器合格,参阅信号有45个齿,abs就应该有43个齿。可是,经过对纸制模型的剖析,发现在采样开端的瞬间,abs或参阅信号(简称ref)的相对状况不同,核算数值是不一样的。即假如脉冲次序判别成果是ref先于abs,则以ref为基准,在ref=46时,abs=43即为正确;假如脉冲次序判别成果是abs先于ref,则以abs为基准,在abs=44时,ref=45即为正确;假如脉冲次序判别成果是abs与ref一同到来,则以abs为基准,在abs=43时,ref=45即为正确。

结束语

实践证明,labview 7.1的图形化编程,易于阅览和了解,软件中丰厚的例程对初学者极为有用,有用的装修件可以做出漂亮有用的界面。图9是labview块图程序。现在,这一abs功用测验体系现已交付运用,该体系技能牢靠、运转安稳、可以确保丈量精度。相对进口的同类设备,尽管收集卡采样速率都是250ks/s,可是进口设备的a/d转化分辨率是12位,而ni pci-6220的转化分辨率是16位,此外,进口设备的价格是本体系的3、4倍,这一体系的成功也给用户节省了设备出资。

参阅文献:

[1].plcdatasheethttp://www.dzsc.com/datasheet/plc_1248813.html.