0 导言

真空差压铸造技能选用真空条件下低压充型,高压结晶的工艺原理,具有优胜的充型流 体力学和凝结力学条件,在航空航天、国防和轿车工业范畴的近无余量、大型、薄壁、杂乱 有色合金铸造方面显现了巨大的生命力。而在真空差压铸造的进程中,先进的操控技能是完 成抽真空、充型、升压、保压和卸压等工艺阶段的要害环节,在合理规划工艺参数的根底上, 对整个工艺进程的准确操控就成了取得高质量、高成品率铸件的要害,因而研发先进的铸造 操控体系是确保整个工艺进程得以准确施行的根底。依据单片微型核算机操控的真空差压铸 造操控体系尽管到达了必定的智能操控要求,并在实践得到了运用,但其还存在以下问题: ①一切功用都经过单片机来完结,软件体系巨大,使单片微型核算机运转功率下降;②单片 机难以完结先进操控算法杂乱的程序规划;③人机沟通停留在传统的 LED 和按键,这样在工艺参数设置和工艺流程运转状况监控等方面存在缺乏;④在完结工业以太网监测与操控上 存在必定难度。针对以上问题本课题提出了依据 PCI 总线技能、面向目标的C++言语的设 计思维,并配以先进的压力传感器和气动薄膜调理阀规划一套适用于大型薄壁铝合金的真空 差压铸造智能操控体系。

1、体系结构及作业原理

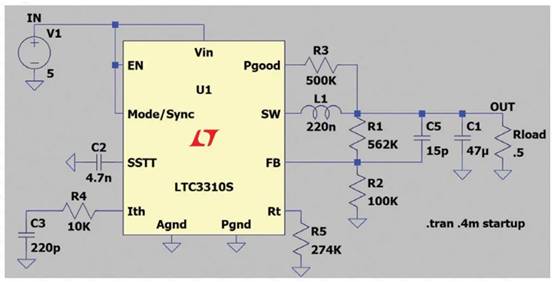

整个真空差压铸造操控体系的硬件由工业操控核算机、依据 PCI 总线高分辨率多功用数据收集处理卡PCI-1716、压力检测电路、调理阀操控电路、开关信号检测电路、开关阀 驱动电路、和直流稳压电源等部分组成,体系全体框图如图1 所示。体系主控核算机选用研 华公司高性能工业操控核算机(CPU/P4 2.8G、Windows XP),它是整个铸造操控体系的重 要渠道,首要担任整个铸造操控体系的工艺参数输入、运转状况显现、数据处理与保存以及 对整个铸造进程的工艺运转准确操控。压力检测阻隔电路由压力传感器、I/V 转化与阻隔电 路和PCI-1716 的A/D 转化电路组成。PCI-1716 数据收集卡是硬件部分的中心,首要完结模仿量、数字量数据的收集、存储和输出。它是研华公司一款功用强大的高分辨率多功用PCI 数据收集卡,PCI-1716 能够供给16 路单端模仿量输入和8 路差分模仿量输入,也可组合输 入;它带有一个采样速率最高达250KS/s 的16 位A/D 转化器;它还带有2 个16 位D/A 输 出通道、16 路数字量输入/输出通道;并附有32 位DLL 驱动程序,经过这个驱动程序,编 程人员能够经过VC++、VB、DELPHI 或C++Builder 等高档言语编程环境对硬件进行编程 操控。调理阀操控电路由PCI-1716 的D/A 转化电路和V/I 转化及阻隔电路组成,它将工控 机操控软件核算的数字操控量转化成4~20mA 模仿信号操控气动薄膜调理阀的敞开度。开关 信号检测电路完结上下铸罐锁紧到位、充型到顶和漏液等信号的检测,操控软件运用这些信 号确保铸造体系正常、安全、有序的运转。开关阀驱动电路运用功率驱动器材将工控机输出 的数字信号放大成驱动二位三通电磁阀的操控信号,完结对气动薄膜开关阀的操控。直流稳 压电源为接口电路和传感器等供给所需的直流稳压电源。

图 1 依据PCI 总线的真空差压铸造操控体系硬件框图

2、压力检测与阻隔电路

压力检测与阻隔电路由压力传感器、I/V 转化与阻隔电路和PCI-1716 的A/D 转化电路 组成。其间,压力传感器检测电路丈量上、下铸罐和上、下储气罐共四路压力值,铸罐内为 绝压传感器,储气罐内为表压传感器。压力传感器丈量规模0~1.0MPa,输出信号为4~20mA 电流值,电流经I/V 阻隔转化模块ISO-A4-P1-O4 转化成与压力丈量端彻底阻隔的0~5V 电 压信号,经PCI-1716 的16 位高分辨率A/D 模块转成数字量被操控软件收集,操控软件的 压力丈量分辨率可达15.0Pa。操控软件依据收集到的压力值依照设定的工艺曲线,经操控算 法核算输出相应的数字与模仿操控信号完结开关阀与气动薄膜调理阀的调控,压力检测电路 如图2 所示。

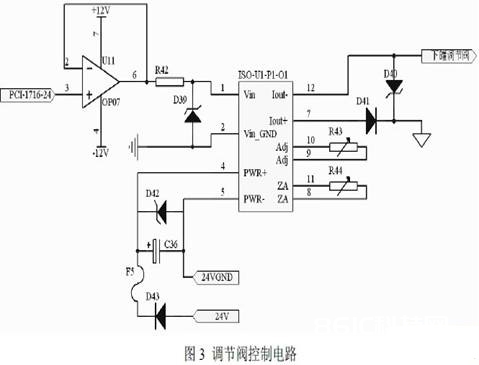

3、调理阀操控电路

气动薄膜调理阀是经过调理其开度来操控进气量的,对调理阀的准确快速操控是对铸罐 内部压力操控的要害,这也是直接影响铸件质量的重要因素,操控软件经过PCI-1716 数据 收集卡的16 位D/A 模块输出端输出0~5V 电压经V/I 阻隔转化模块ISO-U1-P1-O1 转化成 4~20mA 的电流信号来完结气动薄膜调理阀开度的操控。操控体系具有两路调理阀操控电 路,别离完结对上、下铸罐进气量的操控。调理阀操控电路如图3 所示。

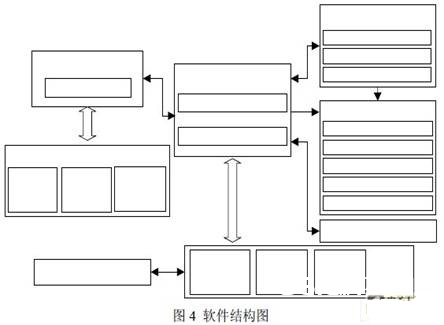

4、软件结构

操控软件是真空差压铸造操控体系的要害,对 PCI-1716 操控和先进智能操控算法的程 序完结又是操控软件的中心技能。本规划选用面向目标的高档C++言语,在Visual C++6.0 下进行操控软件程序的代码修正、编译、调试等作业。软件结构如图4 所示。

(1)硬件办理模块:办理PCI-1716 数据收集卡及驱动程序,是衔接操控软件与被控目标的 桥梁。本模块将PCI-1716 板卡驱动程序及数据结构封装成了CCardCtrl 类,在对板卡办理之前有必要增加必要的库文件。首要装置研华设备办理器,然后在创立的VC++工程中增加 driver.h 头文件和adsapi32.lib 设备驱动库。

(2)人机交互模块:首要完结工艺参数设置,显现铸造设备运转状况、一切参数信息,并 完结以下功用:在设置窗口设置工艺参数和修正办理员暗码;在流程和实时数据显现窗口显 示各测点的实时数据;在盯梢曲线窗口实时制作上下铸罐的压力走势图;在报警窗口显现报 警信息。

(3)数据办理模块:守时存储铸造数据,即时完结表格、曲线等方式数据的打印等。该模块选用数据库技能,规划了CData 类来办理铸造数据,用数据文件的方式备份数据。规划 了CADOconn 类运用ADO 接口技能衔接SQL Server 2000 数据库办理体系作为数据办理工 具。为了便利调用,进步程序运转功率,将收集的压力数据、阀门的处理数据和工步等信息 数据选用MFC 中已有的数据存储结构,便利便利的处理数据。为了数据类型安全,避免内 存走漏,挑选template 版别界说如下::CTypedPtrArray data。

(4)操控模块:该模块是整个操控体系的中心,为了进步程序的履行功率,本规划选用了 多线程技能将守时收集操控与监控界面守时改写别离放在两个线程。实时数据收集模块选用 Windows 多媒体守时器TimeSetEvent()函数,该函数守时精度可达1ms,将守时采样、工艺 操控界说在lpFunction 回调函数中,本体系采样距离为50ms。别的,在守时器运用结束后, 应及时调用TimeKillEvent()将之开释。工艺运转模块是操控模块的中心,它履行的准确与否 将直接影响铸件的质量。工艺运转模块依据收集到的压力值依照设定的工艺曲线,经过操控 算法核算出相应的数字与模仿操控数据经硬件办理模块完结开关阀与气动薄膜调理阀的精 确调控。

5、定论

硬件上 4 路压力检测电路和2 路调理阀操控电路到达了极高的线性度(非线性度<2%)。 压力丈量规模为0~1.0MPa,丈量分辨率15.0Pa;输出模仿量精度在±0.1%。软件上供给了 便利的工艺参数设置,直观的实时压力数据、压力曲线和工艺进程盯梢,便利的历史数据记 录查询和灵敏的声光电报警等功用。图5 为真空度24KPa、充型和保压压差40KPa、充型延 时10 秒、保压压力250KPa、保压时刻40 秒的工艺参数模拟运转曲线。试验证明整个操控 体系运转安稳、人机交互性强、呼应速度快、操控精度高、根本到达规划要求。

本文作者的立异点是:将 PCI 总线技能引进到真空差压铸造操控体系中,避免了监测与控 制分隔带来的硬件电路规划的杂乱性;Visual C++和SQL Server 数据库技能的运用,使控 制软件操作简略、人机交互直观和便利历史数据的剖析。