0 导言

某外资碳酸二苯酯厂的改扩建项目中,要求对原有 20 万吨/年产量的设备进行相关工艺单元的优化改造、扩大,并新增两个全新工艺单元,以完结扩建后产能到达 40 万吨/年,新工艺技能的运用使得动力的运用率及出产功率大幅进步。构建一个集设备出产操作监控、设备状况监控、财物办理、资源分配、运营及市场办理一体化的主动化操控体系是完结设备出产高效益和进步竞赛优势的根底。根据这个起点,本文提出选用根据工厂管控网技能的 DeltaV 体系作为操控体系,以现场总线技能设备为根底的主动化操控计划,替换原有非智能现场操控设备,包含马达、阀门定位器、变送器等丈量外表设备,改动原安全体系(SIS)经过Modbus 衔接 DCS 和出产网的形式,引进 Modbus TCP /IP 技能衔接安全体系和 DCS 体系。

1 操控体系的选用及体系的硬件装备

1.1 操控体系选用及运用要求

碳酸二苯酯设备主动化操控体系选用艾默生公司的具有工厂管控网结构体系的操控体系,该体系根据FF 总线技能,选用规范的敞开式协议进行操作,能够与企业界已联网的悉数智能现场设备进行交互,更重要的是它的规划可变性,这一优势供给未来体系进一步改扩建的灵活性及充分运用原有的操控体系设备,节约工程费用。以下是运用该体系特色提出的规划要求:

(1)考虑到体系的可靠性和安全性,由 DCS 操控器承当首要的进程操控核算,一切的杂乱操控算法都由 DCS 操控器完结,现场总线设备不参加操控及核算。

(2)充分运用体系规划可变性特色,在操控网络里设备两台专用运用站,设备 OPC 服务器、设备办理体系服务器等运用软件,且互为冗余。设备两台长途DCS 操作站,满意用户在现场进行体系的操作、监控与保护等作业。

(3) 借助于管控网结构杰出的敞开特性,安全体系(SIS)和 DCS 体系之间的通讯选用根据 Modbus 的TCP / IP 的通讯方法,这种方法能够把 ESD 操控器经过交换机和恣意多个 DCS 操控器之间信息同享,运用网络中的中心交换机引进 GPS 时刻,完结 DCS 和 ESD体系的时刻同步。

(4) 尽可能运用总线智能设备,如智能履行机构,马达操控器等,关于丈量外表,非安全相关的外表设备有必要选用 FF 智能外表,安全相关的模拟量外表设备有必要选用带 HART 通讯功用的智能外表,开关量信号选用 NAMUR 类型,变频和非变频马达操控器选用 Profibus DP 通讯协议的智能设备。

(5) 为保证操控体系的安全性和高可靠性,有必要对以下关键部位实施冗余规划:

·操控体系柜、网络柜的电源选用彼此独立的两路 UPS 供电体系 1:1 冗余规划;

·操控器(CPU)卡件和通讯卡件选用 1:1 冗余规划;

·衔接机架间的数据线冗余规划;

·操控体系间的操控通讯网络、交换机等通讯设备冗余,冗余的通讯电缆一路走设备的电缆桥架,一路走地下通讯用的电缆井。选用冗余装备的设备有毛病时体系会完结主动无扰动的切换,并发送相应的报警信息。

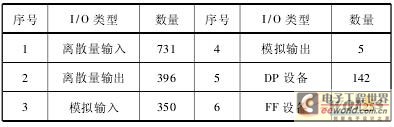

1.2 操控体系硬件装备

操控体系包含 DCS 操控站 18 个,新增 DCS 操控站选用 MX 操控器,原有操控站的操控器晋级为 MX操控器;ESD 操控站 8 个,新增 ESD 操控站选用 Hi-max;服务器 5 台,包含 2 台运用站,2 台长途操作站,1台专家站;操作站 4 台,工程师站 2 台。I/O 点数如表1 所示。

项目履行进程中要对操控器的首要技能参数进行测验和核算,每个操控器的各项参数规划要求:空余内存 >35%;空余存储器 > 30%;DST 的备用点 > 20%;每个操控站备用 I/O 通道 >20%。

表 1 I/O 点表

2 改造后操控体系的架构规划及功用描绘

2.1 操控网络架构的规划

根据现场智能设备的工厂管控网是一种规划可变的敞开式结构体系,便利体系扩容及原有资源的运用。考虑到对现有体系资源的充分运用,下降操控网络和出产网络的工程费用。项目只对操控网络进行扩展,关于新增长途操作站及 I/O 站,经过光纤接入新机柜室的冗余操控网络柜的主副网上完结远距离的操控。新机柜室的操控站经过以太网线衔接至冗余通讯柜,再经过光纤远距离传输至原有通讯柜的主副操控网络中,完结与操控室网络,出产网及工作网络的连通。新增操作站、服务器直接接入现有操控网的主副网中,以完结对工厂出产的操控操作和工艺信息、报警信息的监测。

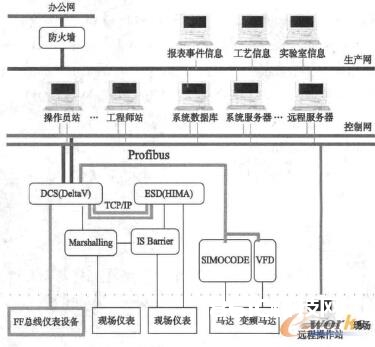

运用现有体系的出产网、工作网,构建一个工艺操控主动化、外表设备智能化、企业办理信息化的现代化工厂,体系架构如图 1 所示。

图 1 碳酸二苯酯设备操控体系架构

2.2 功用描绘

(1)智能现场设备层

首要分为三种类型智能设备、丈量外表:FF、Profi-bus 及 HART 协议类型的变送器、履行机构、马达操控器等现场智能设备,这些设备经过现场总线与相应的智能 I/O 通讯卡件接入操控体系,构成工厂管控网的第一层。

(2) 操控网络层

由图中结构看出,操控网络中 DCS 体系是工艺出产流程的进程操控中心,完结对各种杂乱工艺进程的操控、工艺和体系报警信息的监测等。安全体系是独立的子体系,其经过 Modbus TCP/IP 接入 DCS,完结信息的同享、互为操作。操作站和工程师站作为操作和日常保护的界面。

(3) 出产网络层

经过 OPC 协议,将操控网上的出产信息、设备信息、操作信息等集成起来,完结对现场设备进行长途巡检和确诊,对工艺操作信息、报警历史数据等进行存储监控和剖析。