当集成电路芯片继续往轻、薄、短、小及高密度方向开展时,对缺点的容忍度也相对下降,跟着集成电路器材密布度的进步,单位芯片的面积也越来越小,本来不会影响良率的缺点却变成了良率的丧命杀手.因而,要得到较高的良率有必要设法下降缺点的密度.

当技能节点到达0.13μm及以下时,铜以其具有较小的电阻及较好的电搬迁性质逐步替代铝作为连线资料引.由于铜的难蚀刻,所以不能选用传统的铝制程的刻蚀工艺,而是选用“大马士革”工艺,选用先挖槽后填孔的办法制备互连线.这种办法是选用电化学堆积的办法,在导电的沟槽基底上填铜.尽管铜的电镀工艺已经有几百年的前史,但电化学堆积用于芯片制作业的时刻并不太长,其间的难点之一是缺点的操控.本文首要简略介绍缺点的知识和集成电路铜制程后道工艺流程及电镀进程进程,然后对电镀铜工艺流程中的典型缺点做一下剖析,并对缺点发生的原因和解决办法进行评论.

芯片制作进程缺点基本知识

缺点的意义

但凡晶圆上存在的有形污染与不完美 ,统称为缺点,包含 :

(1) 晶圆上 的物理性异物 :一般指机械坠落的微尘 ,工艺残留物 ,不正常反响生成物等.可能来 自化学品、环境 、操作人员 、设备部件老化及工艺副产物等.

(2) 化学性沾污 :残 留化学药品 ,有机溶剂 ,光阻残 留等.

(3) 图形缺点 :如光刻或刻蚀构成 的反常成像 ,机械性刮伤变形等.

(4) 晶圆自身或制作进程中引起 的晶格缺点.现代化的车间中 759/6~9O 的微粒污染来 自于设备与丁艺自身 ,而洁净室与操作人员约各 占 5 ~1O .因而在缺点改进工程 的安排与作业定位上,是 以怎么有用下降设备与工艺所构成的缺点为要点.

缺点的散布

(1) 随机缺点,缺点散布图闪现散乱,无特别图形或会集呈现.

(2) 团、簇缺点,缺点会集散布在晶圆上某一区域并呈现特别图形.

(3) 重复缺点,缺点重复呈现在不同晶圆上的同一区域,或在同一片晶圆上不同的区域周期性的呈现,一般与光刻相关

缺点的影响

依据缺点对良率的影响分为:

(1) 杀伤缺点:一般和图形相关的缺点都是杀伤缺点,对良率有影响.

(2) 非杀伤缺点:一般指空白区域的外表颗粒等缺点,不会构成良率的丢失.

(3) 搅扰缺点:由于晶粒或色差被误以为是缺点的正常状况.

缺点的监控:

(1)监控办法:分为在线和离线。在线是经过直接监控出产片离线是经过监控控片(用来监控机台和工艺的晶圆。不会随工艺流程往下走。只在当站运用)

(2)监控设备:包含查看手机缺点散布的设备和调查缺点详细描摹的设备。

铜电镀进程典型缺点及其成因

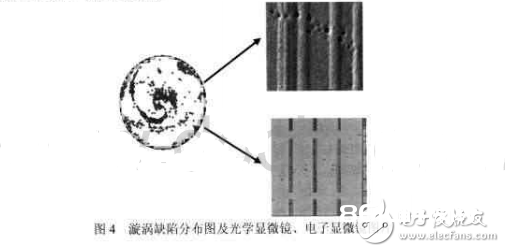

漩涡缺点:是铜电镀常见的种缺点,典型的散布如图所示。在光学品微镜下看到的是一串的小圆点,对应的电子显微镜下能够看到是一排小圆坑。假如种子层外表的亲水性欠好。当晶圆浸没入电镀液时在晶圆的外表会构成小气泡。由于晶圆在电镀时是旋转的因而构成的图形是董涡形的,故称为“漩涡缺点”。这种缺点在钢电镀工艺后就能够看到,经化学机械研磨后有两种状况,深的坑(延伸到基层金属》会变成金属损害,构成良率丢失,浅的(只在外表)。经研磨后不再闪现,对良率无影响。

发生缺点的原因是种子层的亲水性欠好。构成亲水性欠好的首要原因是种子层外表被有机物玷污,当环境中的易蒸发有机物增多。比方光阻蒸发,油漆时溶剂蒸发(有试验证明甲苯对种子层的外表影响很大),设备保养时润滑剂的运用或许制药厂的废气排放。都会导致种了层外表被玷污,因而铜制程的车间要特别往意这些污染源的操控。

操控环境玷污的有用办法之一: 在车间新风入口处装置高效过滤器并定时替换。

办法之二:定时监控车间VOC含量,一旦发现反常当即寻觅源头并采纳有用办法整改。

办法之三:电镀机台上端装置高效过滤器。

办法之四: 淀积种子层的机台和电镀机台的装、卸片区域禁止运用润滑剂,在装卸台开降时有机物会蒸发出来。

办法之五; 操控从种子层到电镀之的等待时刻,寄存晶圆的盒了是有机资料,寄存时刻过长也会有有机物渐渐蒸发出来,因而铜制程的车间一般都会操控种子层的等待时刻。

办法之六: 恰当削减种子层在扫描电镜下查看,有人发现经过电镜扫描过的晶圆比未经扫描的晶圆更简单发生缺点,原因是电子枪将空气中的碳给分离出来吸附到种子层外表,APPLIED Materials公司研制人员经过在晶圆上涂油脂验证了有机物沾污种子层能够导致电镀层发生缺点进而在化学机械研磨之后构成金属线的损害影响良率。Novellus公司研究人员J.P.Lu等人专门研究了晶圆在片匣里寄存时刻与晶圆外表与水接触角的联系,验证了种子层外表的亲水性受有机物的影响,并提出选用预先润洗的办法能够消除漩涡缺点,而种子层的沾污无法在当站被抓到只能在电镀之后和化学机械研磨后抓到,因而只能靠防备。