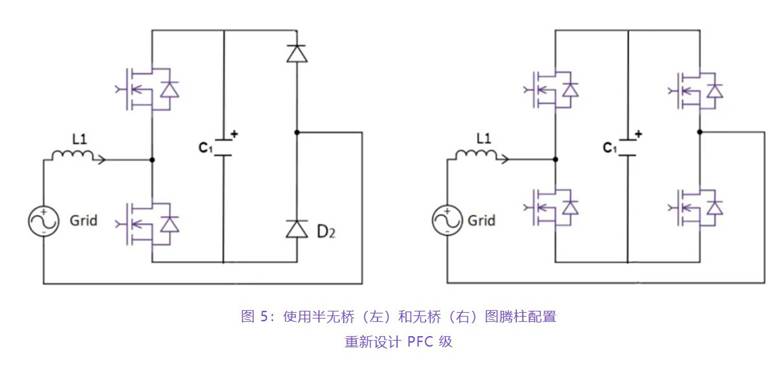

导言

大型机械设备,如水轮机、汽轮机、大型发电机组、大型轴承圈等,常需对其大直径进行高精度丈量,以满意加工过程中对直径尺度的操控。大直径丈量有必要处理以小测大、在线丈量等一系列特别问题。目前所选用的办法有:①用π尺进行丈量,办法虽简略,但丈量差错较大,精度很难进步。②选用大型卡尺进行丈量,卡尺若随被测直径的增大而增大将会呈现许多难以克服的困难。③电子卡尺丈量精度尽管较高,可是丈量规模依然有限。④座标机是一种较先进的丈量办法,可是大型座标机价格非常贵重,且不便在线丈量。⑤运用滚轮丈量被测件的周长,然后算出其直径,此办法的长处在于被测工件的几许尺度不受约束,能以小测大并可方便地进行在线丈量,这也是几十年来,一直未被人们抛弃的原因地点。滚轮法从理论上讲是无原理差错的,但因为技能未臻完善,如没有处理好滚轮与被测工件触摸点的滑失问题,给丈量带来了差错,约束了其丈量精度的进步。怎么处理滚轮与被测工件触摸点的滑失问题,是完善此项技能的要害。

1 滚轮法丈量原理及进步精度的办法

滚轮法丈量大直径的原理如图1所示。它是运用滚轮丈量出被测工件的圆周长,运用圆周长和直径的函数联系,通过计算来求出被测件的直径即:

图1 滚轮法测直径

n π d=N π D

D=(n/N) d(1)

式中:n 为滚轮转数;N为被测件转数;d为滚轮直径;D为被测件直径

滚轮法丈量直径较好地处理了以小测大的问题,且方便于在线检测。但前提条件是:被测件(以下称工件)与滚轮在翻滚的时分,它们之间应是无滑动的纯翻滚,即没有滑失现象。可是滑失现象一直是滚轮法丈量大直径让人们所困扰的工作,也是较难处理的问题。为此,咱们在这种丈量办法上采取了一些办法,以减小滑失的发生。

1.1 处理被测件轴与滚轮轴在设备过程中的不平行问题

被测工件与滚轮在设备过程中两者的轴应相互平行,如图2(a)所示。

图2 滚轮轴与被测件轴不平行对丈量的影响

v滚=v工cosθ

滚轮的翻滚速度将小于工件的翻滚速度,滑失由此发生。它们转过的弧长不再持平。测出的直径将变小。若规划一个微调组织,让滚轮轴在与工件轴平行的方位邻近摇摆,滚轮轴与工件轴之间的视点θ越大,测出的工件直径就越小。调整微调组织,使θ比赛渐减小,测出的工件直径就逐步变大。当θ= 0时,两轴平行,测出的直径最大,持续调整微调组织使θ角向反的方向增大,测出的直径又随之减小,如图3所示。只要当测出的直径为最大时,阐明此刻滚轮轴与工件轴是平行的,即图中的极大值方位。将滚轮轴设备在此方位能够防止滑失的发生。

图3 滚轮轴与工件轴之间的夹角θ对丈量直径的影响

当滚轮翻滚的时分,滚轮轴与轴承要发生冲突,此冲突力直接影响着滚轮的翻滚状况,咱们期望这个冲突力越小越好,到达减小滑失的意图。因而选用冲突极小的空气轴承是比较抱负的,所以咱们规划与构思了气浮顶尖的结构,如图4所示。顶尖制成空心,能够通气,上下两头别离通入高压气体。图中选用孔式节省方法。当压缩空气由顶尖中心孔通进时,它会由空隙溢出。顶尖座和顶尖有一小段是通过研磨而成的,在静态下两壁密合,当气体通入时,两顶尖因气体压力而发生微量别离,构成锥形空隙,其余部分的顶尖座和顶尖,视点有极小的差异,构成楔形空隙。上下顶尖用同一压力供气,滚轮的自重使下顶尖的气隙小于上顶尖,因而下顶尖溢出的气体流量小,上顶尖流量大。另一方面高压气体是通过孔式节省器进入气腔的,上下顶尖运用相同结构的节省器,对流动气体的阻力相同。节省器发生的压力降与气体流量成正比,所以上端节省器的压力降大,下端的压力降小,即上端气腔内压力小,而下端气腔内压力大。上下气腔内存在着压力差,这个压力差与供气压力有关,当供气压力到达某一值时,该压力差作用在顶尖上的作用力等于滚轮的自重,就能把滚轮浮起。因为气隙的存在,滚轮翻滚起来本身的冲突极小,因而能够说选用气浮顶尖结构比选用一般轴承在削减滑失方面又前进了一步。