0导言:

多年来,在缝纫机头加工范畴,出产自动化水平还停留在较低的层度。整个加工进程多选用人工进行缝纫机头上下料作业。跟着人员本钱不断上涨,加工出的产品利润率越来越低。选用人工进行上下料,风险度大、功率低、次品率高级问题一向困扰着出产厂家。为了进步产品功能,下降人工在出产进程中的不利因素,部分出产厂家开始运用机器人进行机头的上下料作业,机器人作为智能配备,具有精度高,稳定性好,柔性化高级特色。经过运用机器人不光能够减低人员本钱,进步设备利用率,还能够有用操控产品质量。本文以安徽埃夫特智能配备有限公司开发的ER50-C20工业机器人为运用目标,经过仿真软件,规划机器人作业轨道途径,完成机器人转移缝纫机头坯料进行机械加工的进程。成果显现,运用机器人进行上下料不光改进了产品质量,还减轻了职工的劳动强度,一起减低了对职工出产技术的要求。

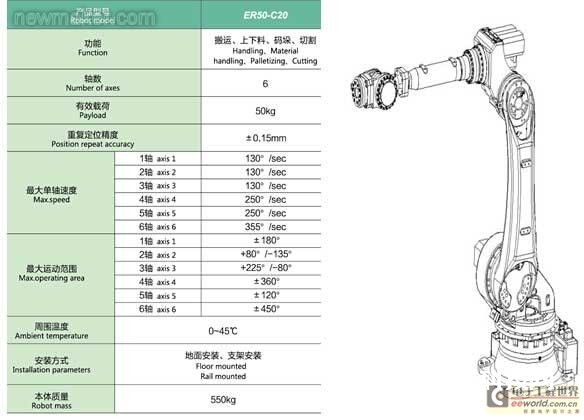

1、机器人结构及参数

机器人首要由机械本体、驱动部分、计算机操控体系、传感体系、输入/输出体系接口几部分组成。该项目中运用的是埃夫特公司自主研制的ER50-C20机器人,该机器人为6自由度串联机器人。首要参数如下表:

2.1工位叙说:

工艺如下:

![]()

该项目中机器人结尾选用柔性补偿器抓手,并顺便气路单元、主站PLC等。

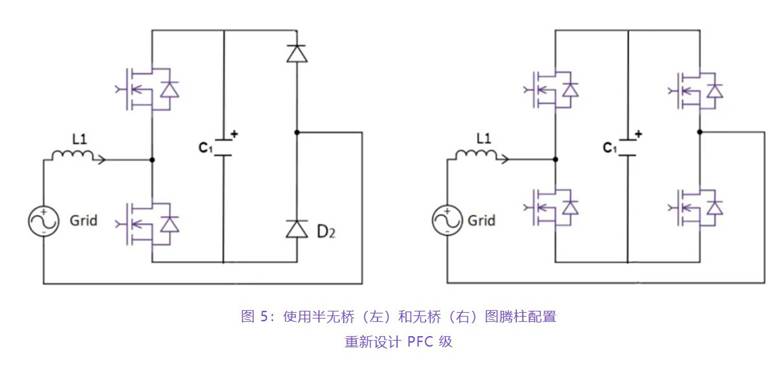

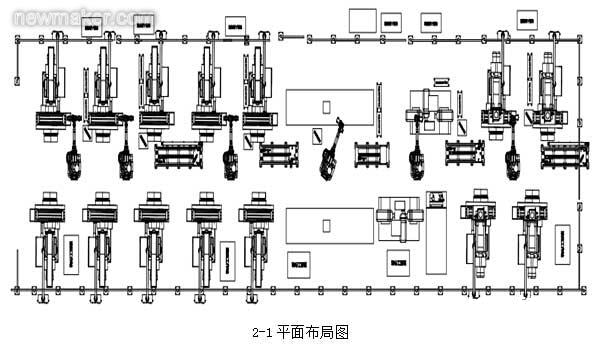

依据缝纫机加工工艺以及机床尺度,该项目合计分为七个工位。榜首工位为人工上料工位,首要进行拆垛以及运送。第二工位一台机器人服务四台机床,第三、四工位每台机器人各服务两台机床,第五六工位每台机器人各服务四台机床。第七工位一台机器人服务两台机床,并将加工好的产品进行码垛。(工位间经过转料台转料。榜首工位为输料台运送坯料。)整线选用PLC操控,profibus总线通讯,均匀上下料节拍25S。具体布局图如图2-1所示:

2.2结尾执行组织-柔性抓手

依据项目工艺要求,该项目中需求选用柔性抓手,即抓手与机器人之间经过柔性补偿器衔接。机器人将工件放置于机床进行加工进程中,因为机床加工要求工件定位精度为0.03mm,定位精度要求较高,而机器人的重复定位精度为+/-0.15mm,假如只选用机器人进行定位则无法满意准确定位要求。为此,在项目中引进柔性补偿组织,如工件与机床工装合作存在方位误差,柔性补偿器将自动从不同视点对机器人进行补偿,减小作业定位销对机器人的硬触摸力。经过运用柔性补偿器,不光能够防止机器人与机床工装硬触摸导致的机器人过载,还能够减小机床上工装上定位销的磨损,然后完成高精度产品的上下料作业。因为该项目中,缝纫机头与机床定位销精度要求较高,为防止机器人抓手与机床产生硬触摸,抓手上安装了柔性补偿器进行补偿。抓手依据厂家供给的产品数模或实践样品进行规划,样图如图2-2。