一直以来,安全操控技能一直落后于规范的操控技能。为了阐明这一点,让我们回忆一下几十年来自动化操控体系的开展进程。30年前,简直一切的操控体系都选用继电器操控方法,但这种方法装置和维护的本钱较高,且重新装备体系比较费事,十分不灵敏。根据这些原因,PLC及其他一些比较“智能”的操控技能就逐渐替代了继电器操控方法,由于PLC减少了硬件装备,简化了装置和维护进程,且能十分灵敏地适应以出产进程为本的操控使命。跟着出产规模的进一补扩大和出产技能的不断进步,操控体系的复杂性也在不断增强,新式的开放式现场总线技能的年代来临了,它不仅能使不同供货商的设备共存于一个总线体系中,并且还能简化布线,加速信息在数字网络上的传达。但实际上,规范的现场总线体系还不能算是一个完美的总线体系,尤其在“安全操控”方面存在着很大的缝隙。

以轿车出产厂为例,尤其是在自动化程度较高的焊装车间和总装车间,很多的焊接机器人和安装机械手的呈现,造成了许多需求安全维护的风险区域,所以安全传感器,如区域维护扫描器、安全光幕、安全锁、安全地毯、急停开关等的运用现已十分遍及,但现在衔接这些安全设备的操控体系仍停留在“安全继电器”或“安全 PLC”的非总线操控体系的初级操控情况,大大约束了出产进程操控体系的开展。但假如将这些安全设备衔接到非安全的现场总线体系(如规范的 Profibus、DeviceNet等总线体系)上去,就会存在比较大的安全隐患,是一种非安全的操控情况。

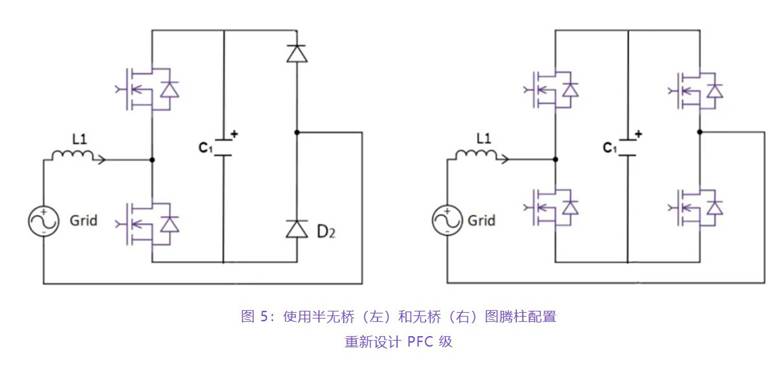

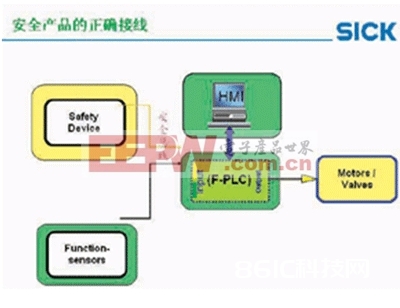

图1:所示的是安全产品的接线方法。

根据这种情况,世界上几家比较大的自动化体系公司(如Siemens、Rockwell Automation等)联合了几家闻名的安全传感器的出产公司(如S%&&&&&%K、OMRON),一起合作开发了开放性的、彼此兼容的安全总线体系,如AS- InteRFace safety、 Profisafe、 DeviceNet Safety、 interbus safety及Safety bus p等。这些安全总线操控体系大大加速了操控体系行进的脚步。

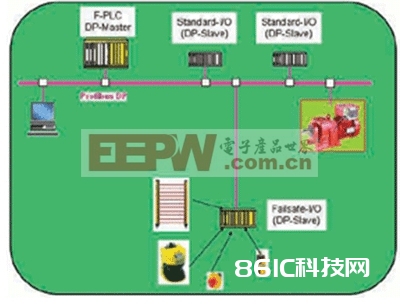

图2:为一个规范的Profisafe总线体系结构。