1、导言

我国是燃煤大国,燃煤排放的SO2成为影响我国城市空气质量的首要污染物。因而,锅炉烟气脱硫是减排SO2的重要手法。

锅炉烟气脱硫体系具有很高的复杂性,其对操控体系的要求往往很高。而运用PLC操控已经成为一种较先进,运用气势微弱,运用越来越广泛的一种操控设备。它具有可靠性极高、能饱尝恶劣环境的检测、功用完全、性价比高级特色,广泛运用于锅炉烟气脱硫工程。作者参加规划山东某热源厂2×75t/h锅炉烟气脱硫操控体系,选用了西门子S7-200可编程操控器,上位机选用北京亚控公司组态王KINGVIEW 6.53工业操控软件,完结对脱硫体系的监控。

2、脱硫体系工艺流程

本热源厂选用石灰石—石膏湿法烟气脱硫技能。该技能以石灰石浆液作为脱硫剂,在吸收塔内对烟气进行喷淋洗刷,使烟气中的二氧化硫反响生成亚硫酸钙,一起向吸收塔的浆液中鼓入空气,强制使亚硫酸钙转化为硫酸钙,脱硫剂的副产品为石膏。该法脱硫功率高(大于95%),作业可靠性高。

该体系包含烟气换热体系、吸收塔脱硫体系、给料体系、石膏脱水和废水处理体系。本文规划的是给料体系的PLC操控体系。

3、锅炉脱硫体系简介

(1)本体系为2x75t/h锅炉烟气脱硫工程,每台锅炉前有三台气动双插板阀,体系运转时翻开,体系中止时封闭;可现场操作,操控室操作员站操作,每套体系有一台22kw罗茨风机,用于将石灰石粉吹入锅炉,进行脱硫;带有就地/远控转化开关,可由现场操控柜或操控室操作员站操作,并能与炉前气动阀连锁,气动阀不能悉数翻开,罗茨风机不能运转。

(2)每套体系有一台4kw给料机,可变频调速。带有柜门装置的操控面板,可由现场操控柜或操控室操作员站操作给料机的启停,毛病复位和给料机转速的操控,并能与罗茨风机连锁,罗茨风机不运转,给料机亦不能运转。

(3)两套体系共用一个石灰石粉仓,粉仓上装置有一个高料位、两个低料位三个射频导纳物位开关,带有就地/远控转化开关,可由现场操控柜、现场除尘器操作箱或操控室操作员站操作;现场除尘器操作箱装置于0m层,石灰石粉仓进料口邻近,用于进料时操作粉仓除尘器并能检测粉仓内的石灰石粉的高度。

4、PLC操控体系硬件组成

(1)中央处理单元

S7-200选用CPU226 CN作为中央处理单元,具有24个数字量输入以及16个数字量输出,可扩展到248点数字量和35路模拟量。S7-200 CPU的指令功用强大,能够进行数字量逻辑操控、数据处理及闭环进程操控等。

(2)扩展模块

数字量扩展模块包含:EM223 CN,8输入DC 24V/8继电器输出;EM221 CN,8输入DC24V。

模拟量扩展模块:2个EM231 CN,4路模拟量输入,12位分辨率;EM232 CN,2路模拟量输出,12位分辨率。

5、PLC操控体系功用

PLC操控体系完结数据收集、模拟量操控以及次序操控等功用。

(1)数据收集功用

上位机(工控机)装置了组态王KINGVIEW 6.53监控软件,它与S7-200之间经过自在口通讯方法树立衔接,完结数据传输。

数据收集功用将依照所要求的采样速度,模/数转化精度及扫描周期,对生产进程的各种信息量(模拟量、开关量)进行收集、处理、运算、检索及贮存等,并以文字、图表、曲线等方法组态成各种画面,经过上位机的液晶显现屏显现出来,向操作员及时供给机组运转状况的信息。

数据收集的详细功用:

·显现:包含模拟图显现、操作显现、成组显现、报警显现等。

·制表记载:包含定时记载、实时记载、事端次序记载等。

·历史数据存储与检索。

(2)模拟量操控

脱硫体系运转参数输入到PLC,运用PLC和PID软件功用操控模拟量输出,完结主动调理功用。此模拟量操控的功用将对给料机变频器进行频率操控。脱硫剂石灰石量的多少是由给料机变频器进行操控的,因为给料量的多少直接影响脱硫的功率,为了经济运转又到达环保规范,需求依据SO2含量操控给料量。SO2含量设定值能够在上位机上进行修正,脱硫后的SO2监测值与设定值进行比较,经PID运算后调理给料机变频器的频率从而操控给料量。

(3)次序操控SCS

SCS操控目标包含机组的电动机、气动门、电磁阀等,本工程SCS体系,将按可选的功用组级、子组级、单项操控方法考虑,各子组级操控功用的启、停能独立运转。运转人员能在CRT键盘上挑选主动程序操控或手动操作方法。在程序主动履行期间,呈现任何毛病可向运转人员宣布中止信号,可使正在运转的程序中止并回到安全状况,屏幕上可显现程序中止的毛病原因。当挑选手动操作方法时,SCS体系设置的答应文件,可防备运转人员误操作。设备的联锁、维护指令具有最高优先级,手动指令则比主动指令优先,被控设备的“发动”、“中止”或“开”、“关”指令相互闭锁,且使被控设备向安全方向动作。SCS的维护和闭锁功用一直有用,不允许运转人员手动切除。

6、操控软件的规划思路

软件部分是完结脱硫操控的要害部分。软件依照模块化结构进行规划,以便到达较强的移植性和往后的功用扩展。

(1)程序流程

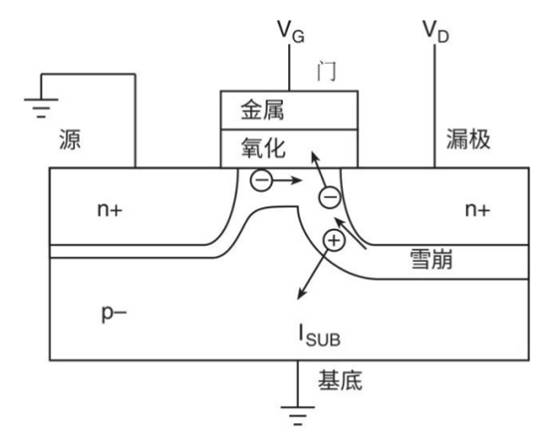

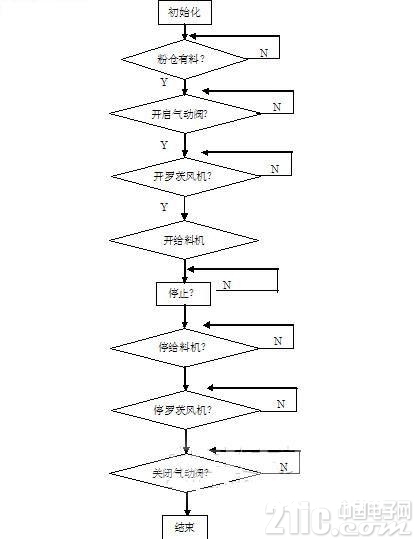

脱硫体系程序流程如图1所示:

图1 脱硫体系程序流程图

(2)闭环操控

为了经济运转又到达环保规范,需求依据SO2含量操控给料量。本脱硫体系PLC模拟量闭环操控PID功用图如图2所示,用SO2浓度传感器检测反响炉内的SO2浓度,变送器将传感器输出的电流信号转化为规范量程的电流信号,然后送给模拟量输入模块,经A/D转化后得到与SO2浓度成份额的数字量,CPU将它与SO2设定值进行比较,依照PID操控算法对误差值进行核算,将运算成果(数字量)送给模拟量输出模块,经D/A转化后变为电流信号,用来操控给料机的运送量的多少,经过它操控锅炉内的SO2浓度,完结闭环操控。

S7-200 PLC供给了内置的PID运算指令。在进行模拟量闭环操控时,运用模拟量扩展模块(EM231、EM232)来完结PID操控。只需设定好PID参数,运转PID操控指令,就能求得输出操控值,完结模拟量闭环操控。本体系选用了现场实验整定法,直接在进程操控体系中进行参数整定。在上位机界面经过SO2实时曲线调查SO2浓度改变并修正PID参数,来到达抱负的操控值。