0 导言

在轿车制作企业中,车身焊接出产线是一条要害的出产线,这条出产线决议车身焊接车间甚至整个企业的出产能力、产品质量和产品的多样化。广州本田轿车有限公司年产24万轿车的主动化焊接出产线是一条贯通式流水线,全线5个全主动工位:车身地板搬送工位、车身部件预装配工位、主动焊接工位、车身卸载工位和车身夹具切换工位。该主动出产线全面选用了日本安川公司的MP920伺服体系,极大地进步了工装夹具的定位精度和出产线的柔性化程度。

本文从MP920伺服体系的硬件体系结构、操控原理、操控程序规划以及体系调试等几方面介绍该出产线中的伺服体系,研讨柔性主动化出产线中伺服操控体系的使用。

1 伺服体系硬件装备

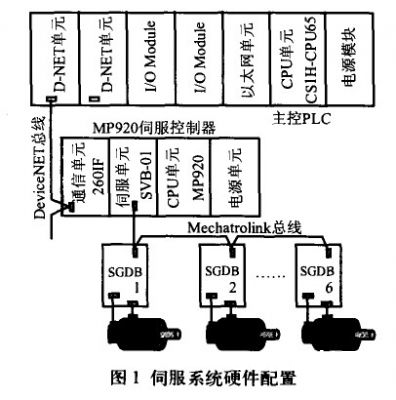

考虑体系的信息处理量大,为了下降PLC的信息处理担负,进步操控器之问的独立性,体系选用了分层的体系结构,第一层为主控PLC,第二层为伺服操控器,两个操控层之间选用现场总线进行通讯。整个体系硬件装备如图1所示。

主控PLC是整条出产线的逻辑处理中心,它一方面和谐操控现场各种设备依照工艺次序要求作业,另一方面向上层监控设备实时发送出产和设备状况信息。主控PLC选用OMRON公司的CS1H.CPU65型PLC体系。伺服体系选用日本安川电机公司的MP920伺服体系,该伺服体系由伺服操控器,伺服驱动器和伺服电机组成,其间伺服操控器是整条出产线的运动操控中心,操控伺服电机依照工艺要求准确运动,一起还经过现场总线DeviceNet将伺服体系的状况信息反应给主控PLC。伺服操控器选用MP920可编程操控器专门用于操控直线型伺服电机体系。伺服驱动器选用Σ系列SGDB型伺服驱动器,伺服电机选用Σ系列SGM型伺服电机。在车身主动焊接出产线中使用了3套MP920体系来操控了18个伺服电机。

2 MP920操控器作业原理

2.1 MP920操控器构成

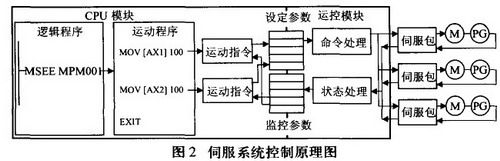

在MP920体系中,CPU模块(MP920)首要起数据处理(逻辑处理和运动处理)的效果,并向运动操控单元(SVB一01)发送运动指令,并依据反应信息作进一步处理。运动操控单元首要进行指令处理和运动状况处理,经过Mechatrolink总线每个单元最多能独自操控l4个轴。此单元能预先进行参数设定,依据CPU发送过来的指令进行运动操控,并将运动进程中的各种参数反应到CPU单元中去。DeviceNet通讯单元(260IF)经过Device—Net协议与主控PLC进行数据交换,进行协同作业,完结整线的操控。

2.2 MP920操控器参数设定

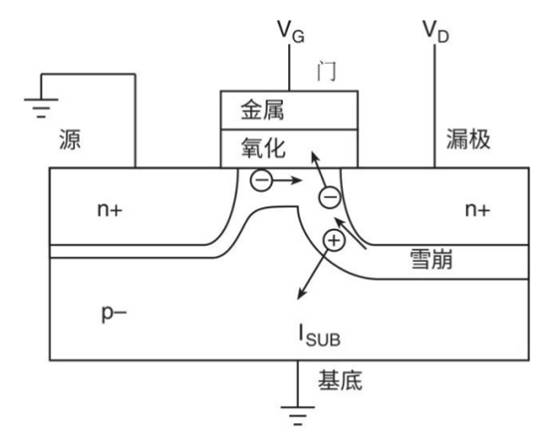

运动操控单元内部有三类参数:固定参数、设定参数和监控参数。其间固定参数包含电机参数、伺服驱动器参数、编码器参数等固定数据;设定参数用来向伺服驱动器供给伺服操控指令,在体系运转时可以实时更改;监控参数由与伺服马达相连的编码器反应到运动操控单元的电机运动状况数据,这些监控数据可以在运动程序和逻辑程序中作为参阅。CPU单元对运动操控单元的操控是经过其I/O端口与运动操控单元的参数彼此对应树立的。为树立这种联络,须将CPU单元的输出I/O端口分配给运动单元的设定参数,输入I/O端口分配给运动单元的监控参数。CPU单元在进行I/O改写时将监控参数读入内存,一起将伺服操控指令写入到运动操控单元的设定参数中,完结对运动操控单元的操控。伺服体系的操控原理如图2所示。

2.3 MP920操控程序规划

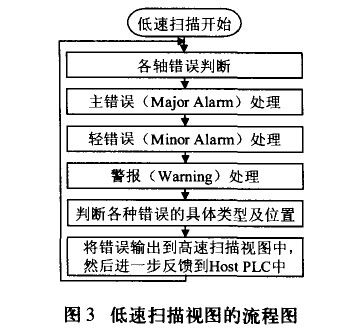

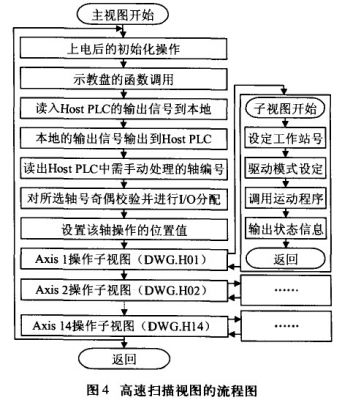

MP920伺服操控器经过循环扫描用户程序来进行操控,用户程序由视图、函数和运动程序组成。其间视图与函数首要用于完结次序逻辑操控,运动程序用于电机的运动操控。为了节约体系资源,将视图分为高速扫描程序和低速扫描程序,高速扫描程序的扫描周期很短,约为0.4ms,用于处理实时性很强的伺服操控使命,是整个程序的主体,在其间调用运动程序完结对电机的准确操控;低速扫描视图扫描周期远低于高速扫描视图,在程序体系中用于处理实时性要求较低的过错和警报。

伺服体系操控程序选用模块化编程,各自针对要求不同的使用规划了高速扫描视图、低速扫描视图和运动操控程序。体系上电之后,CPU就一起开端高速扫描与低速扫描两个独立的扫描进程,并在高速扫描进程中调用运动程序来进行运动操控。低速和高速扫描视图的流程别离如图3和图4所示。

3 调试成果剖析

伺服体系调整首要调整体系的速度回路增益、速度回路积分时刻常数、方位回路增益和扭矩指令过滤时刻常数这几个参数。一般依照下列进程进行:

第一步,较低地设定方位回路增益,在不产生噪音或振荡的范围内逐步进步速度回路增益。

第二步,稍微下降第一步中设定的速度回路增益降值,在体系不产生上冲或振荡的范围内逐步进步方位回路增益。

第三步,依据定位调整时刻、机械体系的振荡等状况设定速度回路积分时刻常数。

第四步,假如机械体系产生的歪曲共振时,适当地进步扭矩指令过滤时刻常数。

最终,调查体系呼应并对各个参数进行微调,进行参数优化。

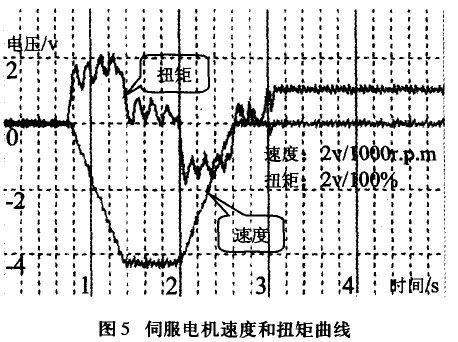

图5是伺服电机的速度曲线和扭矩曲线。从图中可以看到,第一阶段对电机进行速度操控,电机转速呼应很快,转速由0增加到2000r/m的进程非常平稳。第二阶段对电机进行扭矩操控,电机由0增加到50% 的额外扭矩呼应很快,也没有呈现大的动摇。标明依照这个办法进行调试是可行的,彻底可以满意主动化出产线的需求。

4 结束语

在实践出产中,该主动焊接出产线的伺服体系运转安稳牢靠,满意了高品质轿车车身焊接工艺的需求,为广州本田年产24万轿车发挥了决议性效果。该伺服体系运动平稳且定位速度快,使得整条出产线的节奏操控在45、7秒,最大程度上发挥了机械的功率。该体系的成功在于体系规划上选用了分层的体系结构和逻辑操控与运动操控相结合的操控方法。跟着我国轿车工业的快速开展,尤其是对车身质量、产值和本钱的要求不断进步,伺服体系必将在轿车车身主动焊接出产线上广泛使用。