曲轴是发动机中的重要部件,其作用是把活塞连杆组传来的气体作用力转变为扭矩并对外输出,它的旋转是发动机的动力源。南汽工厂的曲轴出产线是现在在国际上比较先进的发动机出产线,出产功率比较高,在曲轴主轴颈的粗加工也选用了车车拉技能,并成功下降了曲轴车车拉跳动超差率。

出产线介绍

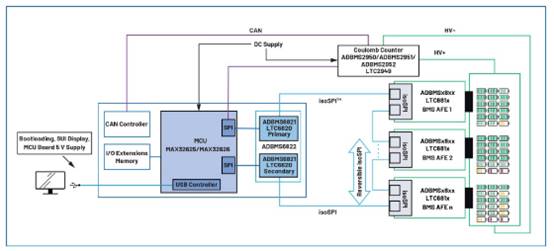

曲轴出产线共有22台加工出产设备,17道加工工序(见图1)。曲轴两端面加工选用Etxe-Tar专机,加工的是几许中心孔,机床能够依据曲轴动平衡机的数据,主动调整中心孔的方位,以削减加工后的不平衡量。曲轴两端面螺孔加工选用相似加工中心的柔性专机,为平衡节拍,每次装夹2根曲轴,大小头相反方向放置。在工件两端面各有1根主轴,每根主轴装备具有相同刀具的刀库。每个加工循环,每根主轴均要加工大、小头的工序内容各1次。曲轴油孔选用Etxe-Tar深孔加工机床加工,MQL冷却,装备了平行的3根主轴、每幅夹具一起上料3根曲轴。工件经过交流作业台上料,削减装夹工件时刻对节拍的影响。主轴颈粗加工选用Boehringer机床车车拉,连杆颈粗加工选用Boehringer机床外铣,沉割槽和止退面选用Hegenscheidt机床进行深滚压和车滚压,精加工选用Landis磨床高速磨削。全线选用了龙门式机械手和曲轴专用主动运送设备,完结曲轴线的主动上下料和工序间的主动运送,使全线构成一个有机的全体,完成主动化、智能化出产。该条出产线的工艺规划的产能为25万台/年。

车-车拉工艺

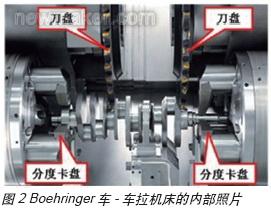

Boehringer车-车拉机床是OP20加工设备(见图2)。它经过双主轴同步传动的分度卡盘和可任意方位中止的刀盘,以径向进刀的车和轴向微量进刀的车拉的切削办法,完结对曲轴主轴颈、法兰、轴头的粗、精加工,在加工过程中中心架进行辅佐支撑,进步加工刚性。以加工曲轴主轴颈为例,车-车拉的加工过程为:车中心——车左端面——车右端面——车左沉割槽——车右沉割槽——车拉轴颈(见图3)。

车-车拉加工与传统的车削加工比较,在工艺规划上具有以下长处:

(1)加工精度高。刀盘上装置的刀片分粗切和精切两组,每把刀片仅参加时间短的切削,切下的切削层很薄,切削刃遭到的冲击力和热负荷就比较小, 这样,即延长了刀片的使用寿命,也削减了工件切削后的剩余应力,然后确保了加工面的表面质量。

(2)工艺出资少。因为车-车拉的加工精度比较高,这样就能够撤销后续的粗磨轴颈工序;车-车拉加工时还能够设置专用刀片,把轴颈、轴肩、沉割槽一起加工出来,这样就能够节省了加工沉割槽的专用机床。

(3)出产功率高。加工铸铁曲轴时,切削速度可到达250-300m/min,进给速度可到达3000mm/min。

(4)加工柔性好。只需要替换NC程序或许从头编程,对夹具和刀具做稍微调整,就能习惯曲轴种类的替换和不同批量的出产,充沛数控发挥技能的优势。

现状查询

1.课题选定。2013年1月-3月曲轴一组(承当OP10-OP60的加工使命)的工废率一向高居不下,均匀达1.1%,超越0.9%的班组工废方针。咱们对不合格品进行了类别计算,发现车车拉跳动超差数占不合格品总数的份额为85%,摆放第一位。所以咱们选定“下降曲轴车车拉跳动超差率”作为QC小组的攻关课题。

2.车车拉跳动超差率的计算。车车拉跳动超差包含主轴颈跳动超差、法兰跳动超差和轴头跳动超差。2013年1月-3月车车拉跳动均匀超差率达0.91%,其间的轴头跳动超差的份额高达92%。所以咱们得出结论:假如处理了轴头跳动超差就能够大幅下降车车拉跳动超差率。

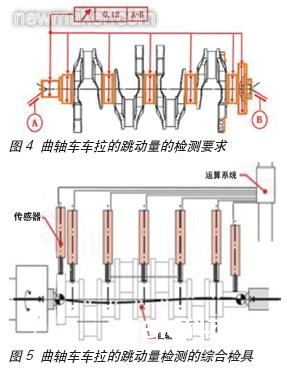

3.车车拉跳动量的工艺要求。加工工艺规则:主轴颈、法兰及轴头的跳动量均小于0.12(见图4)。

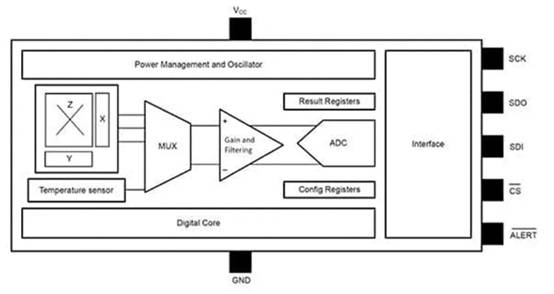

4.车车拉跳动量的检测办法。检测时用前后顶尖孔定位曲轴的前后中心孔(丈量基准和工艺基准共同),再驱动曲轴沿定位轴线旋转,在旋转的过程中,安置在主轴颈、法兰及轴头上的笔式传感器测头主动检测到相应的跳动量(见图5)。

方针设定

咱们终究把曲轴车车拉跳动超差率的质量方针设定为0.08%。

咱们经过脑筋风暴法,针对轴头跳动超差原因进行了评论,制作了因果剖析的鱼刺图(见图6),共列出8条结尾要素。