微机电体系(Micro—Electro—Mechanical Systems,MEMS)陀螺仪和MEMS加速度计在两轮平衡车姿势丈量中存在扰动和噪声,引起姿势视点丈量差错。经过对陀螺仪和加速度计输入信号进行滑动扣除均值办法来按捺直流重量,运用滑动滤波算法按捺加速度计高频噪声,引进互补滤波算法将预处理后的陀螺仪和加速度计信号进行交融,得到愈加精确安稳的视点丈量值,剖析了交融算法中加权因子与滤波频率特征之间的联系。该办法运用到两轮平衡车的运转姿势视点操控中,进步了对姿势视点丈量的精度。

两轮平衡车具有宽广的运用远景,使其成为了当时研讨的热门。其间,两轮平衡车的姿势视点丈量是研讨的要害问题之一。姿势视点丈量是两轮平衡车运转和操控完成的条件。姿势视点丈量的精度和速度,将直接影响两轮平衡车操控算法的安稳性和牢靠性。跟着惯性丈量元件的微型化与微处理器运算才能的进步,两轮平衡车姿势丈量遍及选用低成本的惯性丈量组合元件(Inertal Measurement Uint,IMU),结合微处理器数据处理算法完成高精度的姿势丈量。IMU主要由低成本的MEMS陀螺仪和三轴加速度计组成。MEMS陀螺仪有自主性好、功耗低、机电性能好易集成等长处。可是,MEMS陀螺仪具有温度漂移特性,其丈量差错会跟着时刻的累加而不断的累积,然后影响丈量精度。加速度计会遭到平衡车振荡的影响,混叠额定的振荡量搅扰。所以单一的传感器丈量难以得到精确的姿势视点。需选用多传感器信号交融的办法,来取得精确的姿势视点量。

多传感器数据的交融办法有神经网络、小波剖析、卡尔曼滤波等姿势解算算法,但这些办法树立安稳牢靠的更新方程一般具有较高的阶数,且核算量大,不适合于低运算才能体系的实时核算。比较以上办法,互补滤波算法对处理器运算速度要求不高,且简略牢靠。本文根据互补滤波算法,规划了两轮平衡车姿势视点丈量电路与数据处理算法,规划了信号滤波预处理,运用互补滤波算法交融两种传感器数据,剖析了互补滤波算法中要害参数的核算办法。并将此办法运用于两轮平衡车视点丈量,进行了验证性试验,给出了试验测试数据。

1姿势视点丈量原理

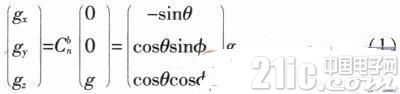

沿平衡车3个机体轴即直立时正前、正右、正上方向界说为x、y、z三轴参阅坐标系。所受的3轴重力加速度重量界说为gx、gy、gz.假定两轮平衡车处于停止或匀速运转的状况。得到重力加速度与平衡车姿势视点的联系如式1所示:

其间,为惯性坐标系到载体坐标系的改换矩阵:θ为俯仰角;φ为横滚角;g为重力加速度;能够经过丈量重力加速度重量gx、gy、gz,核算出平衡车俯仰角θ1和横滚角φ1.估计值

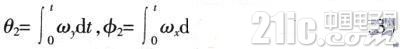

若运用陀螺仪来丈量平衡车姿势视点,设陀螺仪丈量载体相对惯性坐标系的x、y、z三轴旋转角速度分别为ωx、ωy、ωz.并界说O时刻平衡车直立停止。可得到俯仰角θ2和横滚角φ2估计值与ωx、ωy之间的联系如式3所示:

在实践运用中,因为平衡车机体运转时存在运动加速度、丈量噪声,以及陀螺仪自身存在漂移等要素的影响,式(2)、(3)姿势视点丈量办法失效,为了精确的取得姿势视点。可将以上的2种姿势视点丈量得到的姿势视点信息相交融。

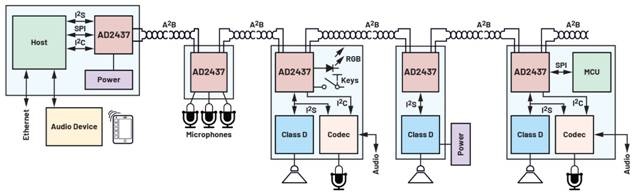

2惯性组合丈量电路

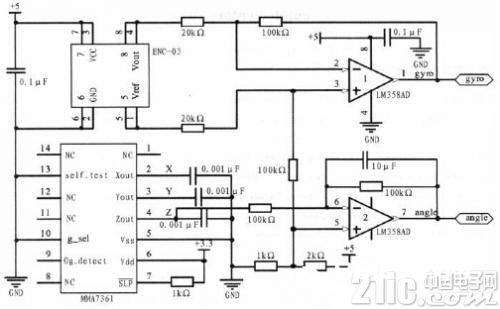

该体系中惯性组合丈量电路如图1所示,由加速度计MMA7361、陀螺仪ENC-03及扩大电路组成。完成对加速度计和陀螺仪测得信号进行扩大。加速度计和陀螺仪信号经扩大,分别由angle引脚和gyro引脚输出后,信号经过AD采样转换为数字信号,传递到微操控器中,再运用互补滤波算法,得到姿势视点。

图1 惯性组合视点丈量电路图

3陀螺仪漂移和加速度传感器数据的预处理

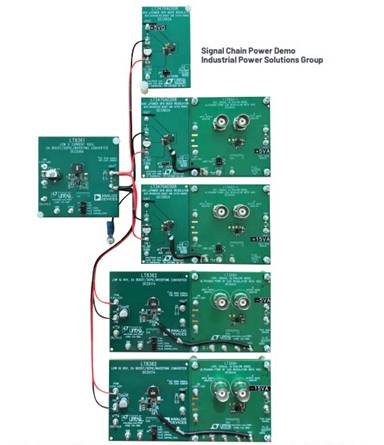

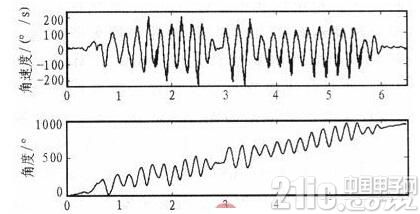

MEMS陀螺仪的漂移差错由常值漂移、随机漂移组成,漂移信号不符合平稳、正态、零均值的时刻序列特征。图2为陀螺仪收集到的一段数据,对其积分后得到的俯仰角θ2,表现为差错不断累加,逐步增大。经过式(4)所示算法进行均值扣除。

其间,ωgy(n)为第n次的陀螺仪角速度值;ω(n)为第n次去除均值后的角速度值;N为缓冲数据个数。

图2 角速度与视点的曲线

去掉陀螺仪信号的均值(即常值重量)后,这样陀螺仪的漂移只含有随机漂移,此刻的陀螺仪信号将作为互补滤波交融的输入。

加速度计受机体振荡的影响,对其选用滑动均值滤波的办法对加速度传感器原始数据进行处理,滤波原理如式(5)所示:

其间,θocc(n)为加速度计第n次测得的视点值;θ1(n)为第n次滑动滤波后的视点值:N为滑动窗阶数。图3给出了滑动滤波前后的加速度计测得的视点值,从图3中能够看出,滑动滤波算法对高频扰动具有滤除作用。

图3 滤波前后加速度计数据图