0 导言

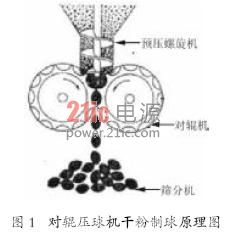

对辊压球机(以下简称压球机)是皮江法炼镁工艺进程中不可或缺的质料加工设备。压球机由预压螺旋机(俗称次机)、对辊机(俗称主机)、筛分机和油压机等四部分构成,其意图在于将炼镁原粉料压制成工艺所需的球团,以削减粉尘,操控容重,改进反响进程,回来运用及改进运送条件,其工艺进程如图1所示。

1 压球机工频运转存在的问题

压球机在工频运转时,操作工经过调整次机转速亦即调理粉料的供给量来操控主机电流,使之到达最高产能与质量合格的成球率。

原工频运转存在的问题如下:

1)压球机的主、次机均由电磁调速电机驱动,出产设备一次性出资较大,并且,每台压球机每班需求两名操作人员,劳动强度大,劳动力运用率很低;

2)主机电机的运用功率低,存在“大马拉小车”的现象;

3)主、次机均为直接发动,有5~7 倍的发动电流,对供电电网冲击较大,影响供电体系的稳定性;

4)直接发动发生的巨大转矩对设备冲击很大,影响设备运用寿命;

5)工频运转时不只糟蹋电能,并且噪音对环境有污染。

2 解决计划浅析

为了节能,咱们将原主、次机的电磁调速驱动电机均改为Y系列一般电机,并选用矢量变频器对其进行操控。

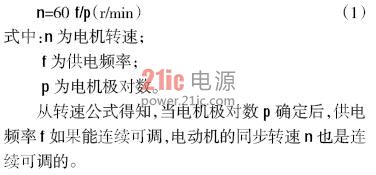

2.1 变频器调速原理

众所周知,电动机的同步转速取决于其极对数和供电频率。在未考虑转差率时,同步转速公式为

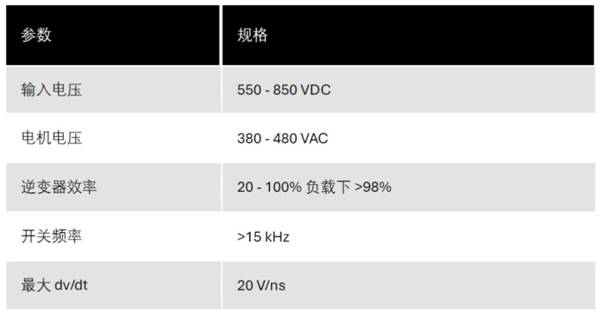

2.2 变频器的挑选

压球机归于线性重负载,其阻转矩与转速成正比。当次机预压螺旋的转速加速时,被压入主机对辊间的粉料量接连增多。因为对辊空隙受油压机操控,推进压力根本坚持不变,致使主机和次机的运转电流上升,阻转矩增大。并且,粉猜中有时会夹藏硬物,其被压至对辊中心线时,主机时有瞬间重过载现象。

由此,咱们挑选较主、次机电机功率均高一级,且过载能力强的日普SY3300型矢量变频器。

2.3 变频调速的PID操控

合格球团要有必定硬度。为满意此要求,主、次机电机均选用变频调速,并且次机还选用了PID 主动操控功用。PID操控是一种进程闭环操控,它是将被控量的反应信号(即由传感器测得的实践值)与目标量信号的差量进行份额(P)、积分(I)、微分(D)运算比较,实时调整变频器的输出频率,以构成负反应体系,使被控量能够敏捷而精确地稳在目标量上。

压球机变频调速设备电气原理如图2所示。在本计划中,咱们将主机的实时运转电流设定为被控量,把主机的抱负作业电流设定为目标量,选用电流互感器TAV和无源电流变送器DLB 组成被控量的丈量和反应系。该体系把主机的实时运转电流变换成DC 4~20 mA的反应信号传至次机变频器,次机变频器的内置PID调理器将反应量与数字给定目标量的差量进行PID运算比较后,实时调整其输出频率来改动电机转速,亦即调理粉料的供给量,使压球机到达主动操控运转的意图。

2.4 长途操控操作台

为了完结长途集中操控,改进作业环境和下降劳动强度,咱们规划制作了一台长途操控操作台。在操作台上能够完结变频/ 工频- 主动/ 手动功用切换、频率调理、频率- 电压- 电流显现、毛病声光报警、运转-中止操作、与上位机衔接并完结长途集控的RS485通讯接口端子等多种功用。

2.5 次序操控功用

依据工艺要求,咱们规划运用了次序闭锁操控功用。开机次序是油压机→主机→筛分机→次机→外部供料,越级操作无效。停机次序与开机次序相反。

其操作次序操控图如图3所示。

3 留意事项

因为炼镁职业的作业环境比较特别,尘埃具有腐蚀作用,在运用变频器时应该留意以下事项。

1)变频器要做防腐处理,并挑选防尘埃且耐腐蚀较好的电器元件;

2)信号传输线要运用RVVP 屏蔽电缆,并将屏蔽层的一端牢靠接地;

3)每台变频器要独立、牢靠接地;

4)信号传输间隔很长时,要运用DC 4~20 mA的电流信号;

5)变频器要设备在防尘埃、防霉变、通风杰出的操控柜内;

6)假如主、次机变频器设备于同一个柜内,要采纳避免相互搅扰的屏蔽办法;

7)主、次机传动体系中选用减速设备,其传动比应依据变频运转的实践情况予以恰当调整。本计划中,主机的传动比是4.5∶1,次机的传动比为6∶1。

4 主张计划

依据炼镁出产工艺需求,变频调速设备应具有如下功用:

1)具有工频/变频两套主回路,各自独立作业,且互为备用;

2)具有手动/主动操控切换功用,即闭环与开环操控切换;

3)具有PID闭环操控所需求的丈量反应体系;

4)要设置外部报警提示功用;

5)应满意现在出产工况和将来出产的扩展需求;

6)为了有用按捺变频器对电网和其他设备的搅扰以及电机的温升和噪音,主张在变频器输入输出端加装电抗器和滤波器;

7)具有次序闭锁操控功用。

5 运用作用

对辊压球机运用变频器调速后得到以下的运用作用。

1)节约用电量下降出产本钱仅以一台压球机节电核算。改造后,主机的变频运转频率是45.8 Hz,次机的变频主动运转频率在26.8~31.6 Hz 范围内。

用功率法丈量主机得出,运用变频器调速后的实践节电率为25.2%。依据改造前运转记载取平均值,每台主机本来每年用电量=32.72 kW·h×24 h/d×30 d/m×11m/y=259 142.4 kW·h/y,现在每台主机每年节约电费=259 142.4 kW·h/y×0.43 元/ kW·h×25.2%=28 081.00元/年。

2)节约劳动力本钱本来4台压球机需求8 个操作工/ 班(三班制),而现在仅需求2 个操作工/班。以节约1个操作工核算,节约劳动力本钱=薪酬(元/ 月)×12 月/ 年=560 元/ 月×12 月/ 年=6 720.00元/年。现在按减员18 人核算(减员6人/班、天),每年共节约劳动力本钱=6 720.00元/人、年×18 人=120 960.00元/年。明显,一台压球机节约劳动力本钱为30 240.00元/年。

所以,改造后一台压球机节电和节约劳动力本钱共58 321.00元/年。

3)完结软发动设备没有5~7倍的发动冲击电流,削减了对供电电网和配电变压器的冲击。延长了设备的运用寿命和修理周期,下降了修理本钱。变频器的多种维护功用使压球机运转愈加安全牢靠。改进了操作工的作业环境,下降了操作工的劳动强度。

提高了供电体系的功率因数和配电变压器的殷实量,并削减了电压动摇。完结了主动操控运转,操作简略便利,运转牢靠安全。经过RS485通讯接口与上位PC机衔接完结了长途操控。

归纳上述,不到12个月即可回收一台压球机改造的出资本钱,取得了非常好的经济效益。