车轮首要由轮辋和轮辐组成。轮辋是支撑轮胎的基座,轮辐是作为车轮和车轮轮毂的衔接件,首要起传递载荷(笔直力、侧向力和切向力转矩)的效果[1]。轮辋与轮辐焊接后与轮胎组成一个全体,一起接受轿车的重力、制动力、驱动力、轿车转向时发生的侧向力及所发生的力矩,还要接受路面不平发生的冲击力。车轮作业条件严格,其质量直接影响轿车行进进程的安全性,因而,应有必定的强度、刚度和作业耐久功能。

在轿车车轮的实践运用进程中,80%以上的车轮损坏是由疲惫损坏引起的,而在衡量疲惫功能的径向疲惫实验中,又以曲折疲惫失功率最高。国外建立了JWL、DOT和ISO等相关车轮曲折疲惫实验规范,这些规范都是模仿车轮在弯矩效果下的受载状况。我国《GB/T 5334-2005乘用车车轮功能要求和实验办法》关于乘用车车轮的实验办法进行了规则。该实验是使车轮在一个固定不变的弯矩下旋转,或是车轮静止不动接受一旋转弯矩,以车轮不能持续接受载荷(如结构失稳)和呈现侵入车轮断面的可见疲惫裂纹为失效规范。

本文运用5种建模方法对车轮进行离散,对曲折工况车轮的强度与疲惫剖析成果进行比照,寻觅简略且成果精确的建模方法。

1 模型描绘

本文运用HyperMesh软件别离选用以下五种方法进行建模 。

1.1模型1(壳单元离散,不考虑触摸与预紧力)

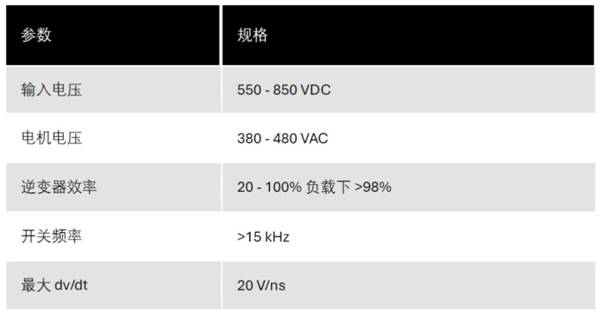

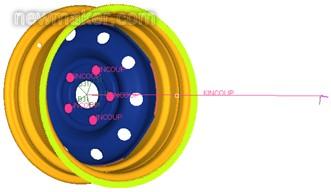

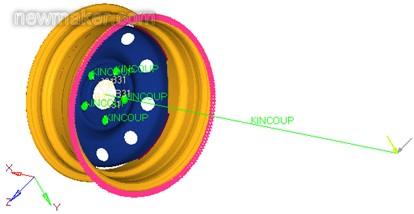

轮辋、轮辐与焊缝均运用壳单元模仿,总装件的螺栓衔接与加载轴均用KINCOUP刚性单元模仿,加载圆盘运用B31模仿,如图1所示。

1.2模型2 (体单元离散,不考虑触摸与预紧力)

轮辋、轮辐、焊缝运用实体单元模仿,总装件的螺栓衔接与加载轴均用KINCOUP刚性单元模仿,加载圆盘运用B31模仿,如图1所示。

图1 未考虑预紧力的车轮有限元模型

1.3模型3(壳单元离散,考虑预紧力,触摸对模仿触摸)

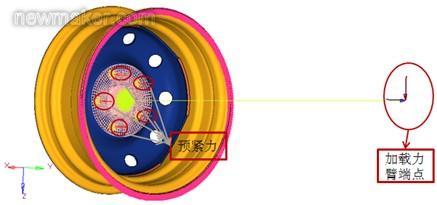

轮辋、轮辐与焊缝均运用壳单元模仿,总装件的螺栓衔接与加载轴均用KINCOUP刚性单元模仿,加载圆盘运用实体单元模仿,加载圆盘运用KINCOUP单元与B31单元衔接到车轮上, 运用触摸对模仿加载圆盘与轮辐装置平面的触摸,如图2所示。

1.4模型4(壳单元离散,考虑预紧力,GAPUNI模仿触摸)

轮辋、轮辐与焊缝均运用壳单元模仿,总装件的螺栓衔接与加载轴均用KINCOUP刚性单元模仿,加载圆盘运用实体单元模仿,加载圆盘用KINCOUP单元与B31单元衔接到车轮上。运用DCOUP3D-GAPUNI模仿加载圆盘与轮辐装置平面的触摸,如图2所示。

1.5模型5(体单元离散,考虑预紧力,GAPUNI模仿触摸)

轮辋、轮辐、焊缝、衔接件运用实体单元模仿,总装件的螺栓衔接与加载轴均用KINCOUP刚性单元模仿,加载圆盘用KINCOUP单元与B31单元衔接到车轮上。 运用DCOUP3D-GAPUNI模仿加载圆盘与轮辐装置平面的触摸,如图2所示。

图2 考虑预紧力的车轮有限元模型

1.6资料参数

轮辐、轮辋的资料参数如下表1所示

表1 车轮资料参数表

2 边界条件

2.1模型1、2曲折工况强度剖析边界条件

依据车轮曲折疲惫实验的作业原理 [2],由于车轮内轮辋边际部分被实验台夹具压紧固定,不能旋转和移动,所以对内轮辋边际施加全束缚,即六个自在苏悉数被束缚。车轮接受的弯矩是经过加载轴施加的,在加载轴的自在端施加沿y、z方向施加随时刻改变的两个力,该力的巨细等于车轮实验弯矩除以加载轴的长度 。其间,M为实验弯矩载荷,L为加载轴长度,t为加载时刻。

。其间,M为实验弯矩载荷,L为加载轴长度,t为加载时刻。

图3 模型1、2曲折工况剖析边界条件

2.2模型3、4、5曲折工况强度剖析边界条件

束缚车轮内侧边际6个方向的自在度[2],在衔接件与轮辐之间的5个螺栓上施加预紧力Fp=T/kd,其间T为螺栓的拧紧扭矩,k为轿车常用拧紧扭矩系数,d为螺栓的螺纹直径。在加载轴的自在端沿y、z方向施加随时刻改变的两个载荷

图4 模型3、4、5曲折工况剖析边界条件

2.3曲折工况疲惫剖析边界条件

模仿车轮反转曲折疲惫实验,核算车轮反转曲折疲惫寿数,螺栓装置孔邻近应力会集比较严重,最大Von Mises应力超越资料屈从强度。车轮实践装置状态下装置孔邻近一般不具强度危险,故不对此处静强度及疲惫寿数做要点调查。