摘要:以电池为动力的各类电气设备,在工业生产、交通、军事、通讯等范畴广泛运用,电池功用对电子、电气设备的正常运转具有极其重要的作用。电池在运用进程中,其功用和容量会随充放电次数的添加而下降,所以,定时保护及查验电池功用,是确保电器设备牢靠作业的重要内容。电池内阻是查验电池功用和容量的重要参数,经过内阻检测评价电池功用和容量参数,也是科学研讨和工业运用的基本原理。电池内阻丈量的常用办法一般选用电位差原理。可是,该丈量办法关于大型设备的高容量电池存在丈量差错大、发热、易损电池等坏处。本文选用依据Cortex—M3核32位微处理微核算机操控和电位差原理的智能内阻丈量体系,完成了大容量电池的准确、快速、安全丈量和高度智能化的故障诊断功用,具有重要的科学研讨含义及实用价值。

关键词:Cortex—M3;电池;内阻检测;电位差

电源是电子、电器设备的重要组成部分,而电池则是移动电子产品中不可或缺的电源部件。电子产品中的电源或电池模块直接影响电子产品的作业状况。关于移动电子、电器产品,大到工业设备,如电动汽车、矿山设备,中到家用电动摩托车,小至手机、Ipad等手持设备,无一不与电池设备有关,电池功用对电子、电器设备功用具有无足轻重的作用。电池的功用指标包含:电池容量、能比、负载特性、寿数等多项参数,而电池功用的评价,一般是经过对电池内阻参数的丈量得到,因为电池内阻直接影响电池的负载才能,也是直接评价电池功用的依据。

现在国内外丈量电池内阻的常见办法有密度法、开路电压法、直流放电法和沟通注入法等多种丈量办法。上述办法,适用于小容量电池或试验室丈量,关于大容量或超大容量电池丈量,存在丈量精度差、发热、易损电池等丧命问题,是工业运用中亟待解决的问题,大容量电池功用丈量难以经过直流放电法准确丈量。

在试验室精细丈量试验中,常选用电位差原理丈量精细表头或小容量电池内阻。该原理的丈量精度,取决于丈量仪器精度、丈量办法、被测目标内阻的巨细、丈量进程、与

内阻等效串联的连线电阻等多种要素。例如:小容量叠层电池,因为内阻较大,且对丈量进程无特殊要求,用电位差原理,可得到很高的丈量精度,也不会对电源形成不良影响但该原理不能用于大容量电池的内阻丈量,原因在于:1)长期(秒级)大电流放电易损电池;2)线路电阻严重影响丈量精度。

依据上述丈量原理存在的问题,归纳开路电压法和直流放电法原理,规划了依据位差原理和CORTEX—M3微处理器操控的电池内阻测验设备,即别离丈量电池的空载电压Ue和负载电压UL,运用丈量参数Ue、UL和已知负载电阻RL,经过核算直接丈量电池内阻Ri,其长处在于:1)勿需大电流放电,防止电池及触头发热现象;2)瞬间(微秒级)放电和快速丈量,无损电池;3)线路电阻与丈量成果无关,丈量精度极高。该原理在工业检测运用中得到了验证。

1 丈量原理

1.1 丈量电路

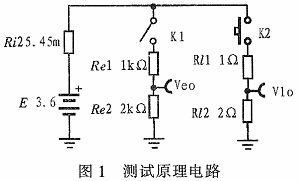

考虑到Cortex—M3微处理器(STM32F103)数据收集的电平要求及原理验证测验的便利,选用标称3.6 V的大容量锂电池及分压电路作为测验电路,如图1所示。

1. 2 元件作用及参数挑选

E:等效的抱负电压源,待测参量;Ri:串联等效的电池内阻,待测参量;

负载丈量支路:包含K2开关和分压电阻Rl1、Rl2。Rl1和R2组成负载分压器,电阻参数挑选,应满意数据收集端口的电平要求和重负载放电的要求,本支路挑选R1=1 Ω,R2= 2Ω。

空载丈量支路:包含开关K1和分压电阻Re1、Re2。Re1和Re2组成空载分压器,分压同比RL支路,但其参数挑选应远大于RL支路,以不影响空载电压的丈量精度。本支路挑选R1=1 kΩ,R2=2 kΩ,分压比相同,支路电流相差1 000倍,满意上述丈量条件。

UE0、UL0:别离是空载和负载电压丈量端,运用丈量数据,核算并直接丈量电池的空载及负载状况的电池端电压U0,并依据位差直接丈量电源内阻Ri。

K1和K2是用于丈量操控的电子开关,其通态电阻仅为12 mΩ左右,可疏忽其对电路的影响。

1.3 丈量原理

图1电路中,两条支路的作业别离由K1、K2电子开关操控,且不同步。空载电压丈量时,断开K2,闭合K1,依据电阻分压原理,得到空载分压输出为:

2 仿真测验

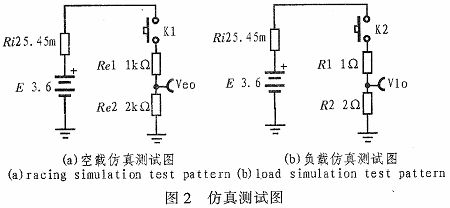

运用电路仿真软件对上述公式进行仿真验证。仿真测验中:仿真软件为TINA V8.0工业版;空载测验支路参数挑选:(Re1+Re2)>>(Rl1+Rl2);内阻Ri:变参数测验验证;仿真测验电路:参照图1。

2.1 仿真测验电路

别离接通和断开图1电路中的K1和K2测验开关,则空载电压和负载电压仿真测验等效电路如图2所示,图2(a)标明空载仿真测验图,图2(b)标明负载仿真测验图。

2.2 仿真测验验证

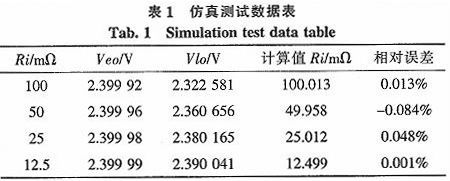

依据上述参数选取准则,挑选图2所示元件参数,运用公式(5)核算不同Ri时的仿真丈量值及差错剖析,如表1所示。

表1的测验成果验证了运用位差原理丈量电源或电池内阻的原理正确,具有极高的精度。

3 硬件规划

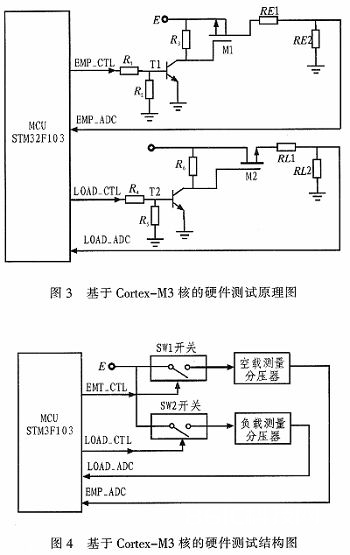

实践测验体系的完成是依据Cortex—M3架构的32位微处理器,运用片上内置的自校准、高速、高功用12位ADC数据收集模块,并选用分时逻辑操控原理完成空载电压和负载

电压的测验,以消除因为丈量进程引起的电池发热、损坏等问题。

测验体系结构图及原理图如图3所示。

电路图阐明:R1~R3、T1、M1——空载丈量操控开关。R4~R6、T2、M2——负载丈量操控开关。其他%&&&&&%作用及功用同前。

4 软件规划

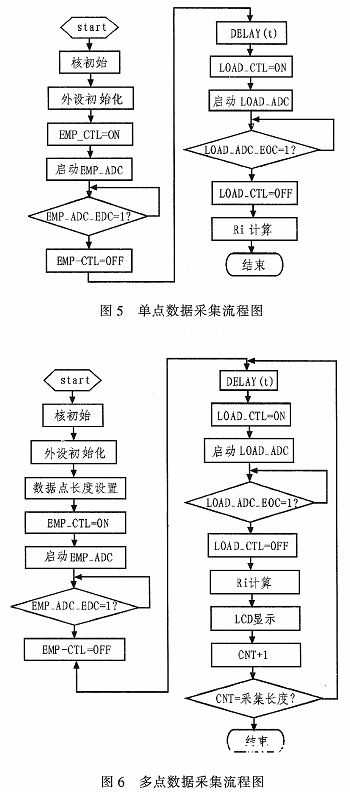

在实践运用中,仅丈量静态内阻(即单点丈量)能够满意一般的工业运用要求,但在电池或电源功用研讨运用中,则一起要求盯梢电源特性,即电源内阻的动态功用丈量。本

体系规划具有静态内阻和动态内阻丈量功用。如图5和图6所示。

图5标明静态(单点)数据收集流程图,静态(单点)测验逻辑辑是依据单点数据收集而进行的。图6标明动态(多点)数据收集流程图,动态监测要求接连曲线输出,以完成精细、直观丈量。

5 测验成果

5.1 负载单点丈量数据

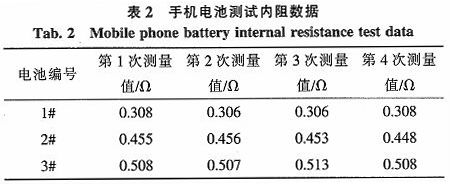

下表列出了3种低效手机电池、单点、重复(4次)测验的内阻数据。

5.2 动态内阻测验显现

电池在接连重负载条件下电池电压、电流及内阻改变曲线能够实时显现其充电电流、电压、温度等,显现作用较好,运用者能够实时了解电池的当时状况,便运用户运用。

6 结束语

依据电位差原理和Cortext—M3核微处理器操控的电池内阻检测体系的运用,实践标明:测验原理正确,成果准确,运用于该项目,彻底满意运用要求,在精细检测及工业检测设备中具有宽广的运用远景。