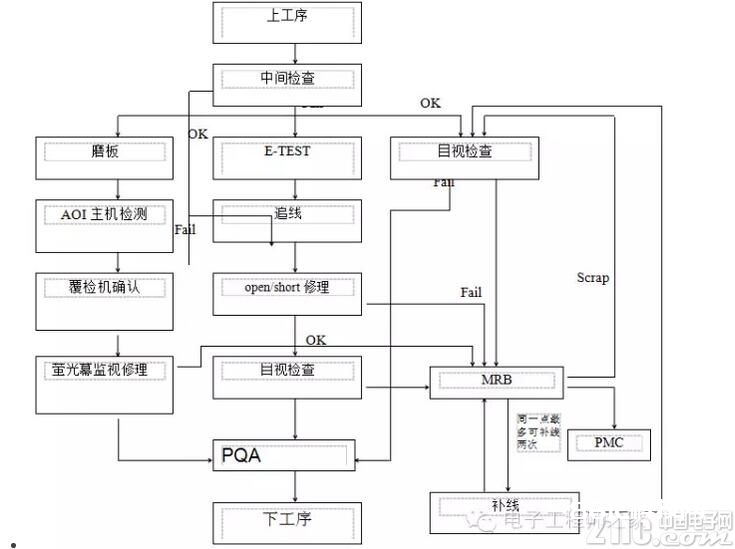

一、 工艺流程图:

二、设备及其效果:

1. E-TESTER,用于检测线路板开路及其短路缺点;

2. AOI光学检测仪,用于检测线路板板面缺点,如板面OPEN/SHORT、铜粒、缺口、DISH DOWN等;

3. 覆检机,用于修补由AOI光学检测仪检测出来的缺点;

4. 断线修补仪,用于修补线路OPEN缺点;

5. h炉,用于h干补线板。

三、环境要求:

1、内外层中检AOI及E-TESTER房温、湿度要求:

温度:22±3℃ ; 相对湿度:30~65%

2、废弃物处理办法:

废布碎、废纸皮、废打印纸等放在指定方位,由清洁工清至废物埸。

废手套由出产部搜集回仓。

四、安全守则:

1. AOI机:

a. 保证作业台上没有松脱的部件;

b. 任何须用东西敞开的机盖或面板只能由SE或专业人员敞开;

c. 呈现任何危及操作员安全与状况,按紧迫中止掣封闭机器。

2.E-TESTER:

a. 禁止接触各种电源接头及插座,敞开机盖及修理设备须电子修理或专业人员操作;

b. 找点及装FIXTURE时须将气压开关设置为确定状况,切勿伸头进压床里边以防事端发生。

棕化工序

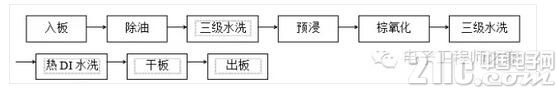

一、 工艺流程图:

二、设备及其效果:

1. 设备:棕氧化水平出产线;

2. 效果:本工序是继内层开料、内层D/F、内层蚀板之后对出产板进行铜面处理,在内层铜箔外表生成一层氧化层以提高多层线路板在压合时铜箔和环氧树脂之间的接合力(常见的有黑氧化及棕氧化等);

三、安全及环保注意事项:

1. 开机操作前仔细查看出产线上各缸液位是否正常,各电动设备是否处于休止状况,避免呈现不必要的费事(如烧坏电机等);

2. 出产中随时查看液位及主动加药体系、喷淋设备(喷咀、喷管、喷泵等)、进排水体系、过滤设备、传动体系等是否运转杰出;

3. 增加药水操作时有必要戴耐酸、碱胶手套、防护眼罩、防护口罩及耐酸、碱防护作业鞋等安全劳保用品。

4. 接、放板时有必要轻取轻放,且必需戴洁净手套,避免板面污染和擦花。

5. 因棕化拉废液中含很多强氧化性物质和很多有机物,排放时沿各自管道排至废水站进行无害处理。

6. 棕化拉废气、废渣不经处理不行随意排放。

内层压板

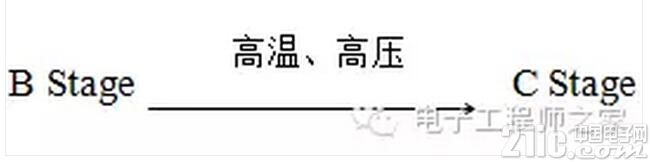

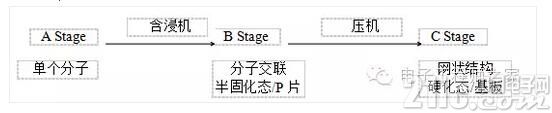

一、原理

1. 完结环氧树脂的

转化的压合进程。

2. 环氧树脂简介:

a.组成:环氧基,含有两个碳和一价氧的三元环;

b. FR-4是环氧树脂的一种,首要用于线路板职业;

c. 环氧树脂的反响:

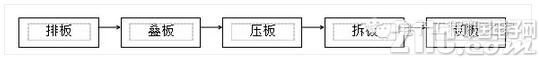

二、 工艺流程图:

三、排板:

1. 将黑化板、P片按要求进行摆放。

2. 进程:选P片→切P片→排P片→排棕化板→排P片。

3. 环境操控:

温度:19±2℃; 相对湿度:30~50%

含尘量:直径1.0?m以上的尘粒≤10K/立方英尺

4. 注意事项:

a.排板房叠好的P片不能放置过长的时刻(不超越10天);

b. 排板时棕化板放置要规整;

c. 操作员有必要戴手套、口罩、穿洁净服。

四、叠板:

1.设备:阳程LO3主动拆板叠合线;

2.效果:将堆叠好的P片进行主动别离,并覆盖上铜箔,完结压板前的准备作业;

3. 环境要求:

温度:19±2℃; 相对湿度:30~50%

含尘量:直径1.0?m以上的尘粒≤10K/立方英尺

五、压板:

1. 设备:

a. 真空热压机:发生高温高压使环氧树脂完结由B Stage到C Stage的是终转化;

b. 冷压机:消除内部应力;

1. 压合周期:热压2小时;冷压1小时。

2. 因为操作失误或P片参数与压合参数不合作有可能会发生以下缺点:滑板、织纹暴露、板曲。

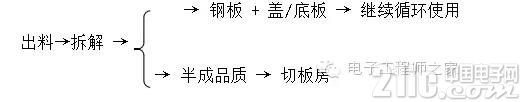

六、拆板:

1. 设备:LO3体系;

2. 效果:将压合好的半成品拆解出来,完结层压半成品和钢板的别离;

3. 进程:

七、切板

1. 设备:手动切板机、铣靶机、CCD打孔机、锣机、磨边机、字唛机、测厚仪;

2. 效果:层压板外形加工,开始成形;

3. 流程:

拆板 → 点点画线 → 切大板 → 铣铜皮 → 打孔 → 锣边成形 → 磨边 →

打字唛 →测板厚

4. 注意事项:

a. 切大板切斜边;

b. 铣铜皮进单元;

c. CCD打歪孔;

d. 板面刮花。

八、环保注意事项:

1、出产中发生的各种废边料如P片、铜箔由出产部搜集回仓;

2、内层成形的锣板粉、PL机的钻屑、废边框等由出产部回收仓变卖;

3、其它各种废弃物如皱纹胶纸、废粘尘纸、废布碎等放入废物桶内由清洁工收走。废手套、废口罩等由出产部回仓。

4、磨钢板拉所发生的废水不能直接排放,要经过废水排放管道排至废水部经其无害处理后方可排出。