依据锂电池的原理及特色确认正确的充电形式,使用微操控器对锂电池包的整个充电进程进行智能化办理,在充电进程中实时收集充电电流、电压及温度信息,动态调整充电电流。中心是智能操控体系和功率转化体系,一起兼具智能报警、温度主动调理、实时监测、充电维护等多种功用。试验标明,所规划的智能充电器安全可靠,具有宽广的使用远景。

锂电池因其具有体积小、容量大等特色,在便携设备范畴得到了广泛使用。因为锂电池的能量密度较高,难以操控其安全性,过充、过放、温度不适宜都会影响充电的安全及电池的寿数 因而要求充电器具有合理的充电形式及温度调整体系。不恰当的充电形式会影响锂电池的寿数,严峻的会引起爆破,因而锂电池的正确充电至关重要。传统充电器往往选用全模仿操控电路,无法确保充电进程的安全、精确。

本文给出一种依据单片机操控的锂电池智能充电器,专门用于 5 节锂电池串联的电池包充电。所规划的充电器具有低功耗、低成本、快速安全的特色,可有用避免传统充电器的充电危险,进步锂电池的使用寿数。

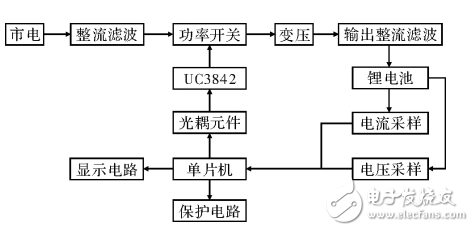

1、体系结构

充电器首要包含功率转化模块和智能操控模块。

功率转化模块是将沟通市电经过整流滤波转化为直流电,再经过 PWM 式 DC - DC 变换器,完成动态可调理电压的输出。智能操控模块以单片机为中心,经过对充电电压、电流及温度的收集,依据单片机内部设置的操控算法及外围调整电路,动态调整 PWM 调理器输出的占空波形,然后完成对充电电压的智能办理。

图1 体系结构框图

2、硬件电路

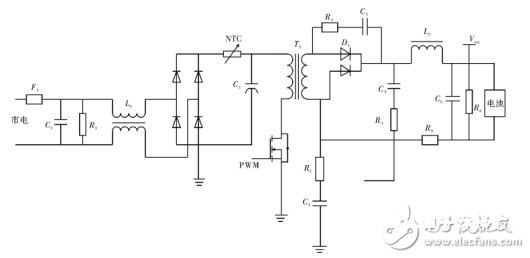

2.1电源电路

充电器电源主电路选用正激式,包含滤波整流电路、PWM 变换器、输出电路,如图 2 所示。电源进线端的 R、C、L 是为了滤除电网的搅扰。充电器接通电源时,电容吸收纹波,滑润电压波形。充电器仅在市电正弦半波瞬时值大于电容直流电压时充电,且充电频率是低频的,放电频率是高频的,因而输入电流有用值I比负载电流 I0 大,即有

I = 1. 12I0

电容器的挑选需求考虑其波纹电压和耐压的要求。扼流圈 L 用于滑润电流,流过电感的电流有必要是接连的,否则会发生较大的电压尖峰波。为接受电路中有或许窜入的浪涌电压,在整流电路后加一个热敏电阻 NTC,有用避免电网搅扰电压对电路形成的危害。变换器中的功率开关元件选用 MOS 管,因其较双极型晶体管动作快,频率高,且不存在二次击穿。因为输出功率比较大,在输出电路中参加 LC 滤波器以减小纹波电压。但 LC 滤波器会影响变换器作业,因而选用 R3 、C5 构成阻尼电路,增强电路的安稳性。

图2 电源电路

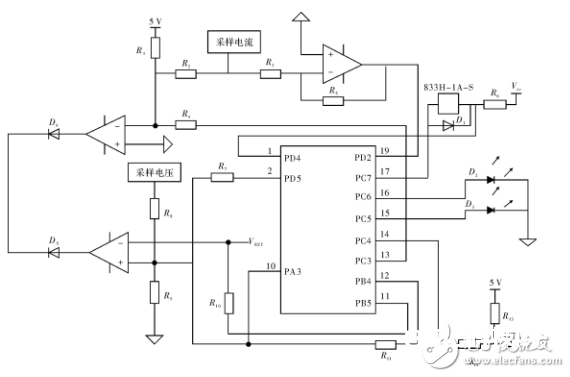

2.2反应操控电路

反应操控电路首要包含单片机、检测电路、模数转化电路、显现电路等。整个反应回路选用电压 - 电流双环操控,进步体系的精准性。检测电路包含电流、电压和温度的检测。采样电流与采样电阻 R5 两头的压降成份额,其一路输入电流环,使充电电流安稳; 另一路经过模数转化电路输入到单片机,操控电流环和电压环的作业以及非正常充电情况下的报警。采样电压Vout 经过一次分压后输入比较器的正向端,操控恒压充电进程中充电电压安稳以及充电电流递减。Vout 经过二次分压后输入单片机,作为充放电操控以及报警电路作业的依据。鉴于锂电池对温度比较灵敏,将采样温度经过 A / D 转化后输入单片机,单片机经过内部操控算法,主动调理充电电流巨细,直到温度康复正常规模。若温度超越预设规模,单片时机关断充电电路,并发出报警信号,确保充电安全。

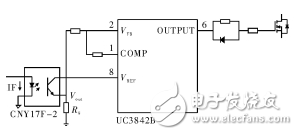

2.3脉宽调制电路

PWM 调制电路首要由光电耦合器和 PWM 调制器组成。因为变换器功率主回路进线与市电网衔接,电压高,而输出回路与操控回路多由低压电子元器件组成,为了人身和低压元器件的安全,功率主回路与输出回路使用光耦元件进行电气阻隔 。光耦元件输入输出侧的电流关系为

IC = h·IF( 2)

其间,Ic 为输出电流; h 为光电耦合转化系数。由图 4 所示,光耦元件输出与操控电压成份额的输出电压 Uout

Uout = IC ·R9 = h·R9 ·IF

选用电流操控型脉宽调制器 UC3842B,其是按反应电流来调理脉宽的。在脉宽调制器的输入端直接用流过电感线圈电流的信号与差错放大器输出信号比较,然后调理占空比使输出的电感峰值电流跟从差错电压改变而改变。因为此款类型调制器的电压 Vs 动摇当即反映在电感电流的改变,所以其简单到达0. 01% / V 的调整率 。结构上选用电流环 电压环双环体系的规划也进步了电压调整率、电流调整率和瞬态呼应。

图3单片机操控电路

图4 脉宽调制电路

3、软件规划

依据锂电池的充放电特色,将锂电池的充电进程

分为恒流快充阶段和恒压阶段。当锂电池初始电压过低时,需求先用小电流对过放的电池进行预充电,可有用削减过放对电池形成的损害。

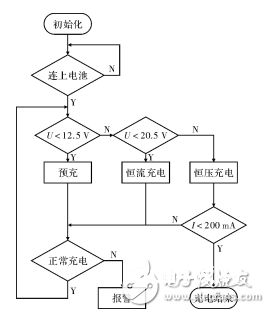

经过对电池电压、充电电流以及温度进行检测,使用软件完成充电进程的转化以及报警,确保锂电池能够正常充电。在电池接入充电电路后,体系依据电池电压挑选充电办法,当单节电池电压 < 2. 5 V 时,先对其进行预充。关于 5 节锂电池串联的电池包,其阈值电压则为 12. 5 V。一旦完毕预充电即进入快充阶段,此刻电池电压会快速上升,当检测到电压 > 20. 5 V 时,进入恒压充电阶段。充电电流开端下降,当电流<200mA 时,充电完毕。整个充电进程中体系会经过电池电压以及温度改变调理充电电流,使充电进程依照预订形式进行。充电程序流程图如图 5 所示。

图5程序流程图

4、智能充电器充电试验

为验证所规划智能充电器的功能,对锂电池组进行充电试验,图 6 为常温下充电电压和电流曲线。

从图 6 中可看到,电池电压初始值大于 12. 5 V,首要进入恒流快充阶段,电流约保持在 3 A,电池电压快速上升。当电池电压到达 20. 5 V 时,进入恒压充电阶段,电池两头电压缓慢上升到约 20. 7 V,然后保持不变,充电电流快速下降,直到为 0 A,充电完毕。整个充电进程耗时约为 55 min。

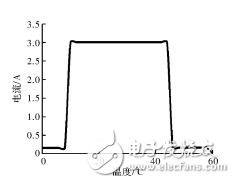

因为锂电池对温度及其灵敏,为确保充电进程的安全可靠,在充电进程中实时收集环境温度信息反应给单片机,然后主动调理充电电流。图 7 为充电电流随温度改变曲线。

图 7 充电电流随温度改变曲线

如图 7 所示,当环境温度低于 10 时,充电电流约为 0. 15 A,当温度康复至正常温度时( 常温设置在10~45) ,充电电流上升到 3 A。当温度在 45 ~ 60时,电流降低到约 0. 16 A,此刻,若温度康复到正常值规模,电流仍可上升到 3 A。当温度高于 60 时,电流直接降为 0 A 且不再上升。综合测试结果标明,所规划充电器安全、安稳、省时,契合最佳充电功能要求。

5、定论

规划了一款智能锂电池充电器,选用双环操控的办法,使用单片机对充电进程进行智能化办理,经过软件编程动态调整充电电流。给出了软件规划和硬件电路的完成办法,对电池包进行充电试验来验证充电器的功能。试验标明,该充电器安全、安稳、省时,具有宽广的商场使用远景。