1 概述

福建省长乐市某污水厂日处理规划5万吨,硬件体系根本架构为上位机通过光纤与下位机PLC通讯,现场2台西门子S7-300PLC运用Profibus总线与各长途站联接。该厂通过几年的运转,新增了部分设备,且近期上级监管部门对数据收集提出了新的要求。为满意数据收集的要求,保证体系正常运转,通过计划比选,终究运用鼎实科技DS300B分布式IO与PB- M总线桥对原体系进行改造。

2 体系改造要求

本次体系改造所触及项目较多,且对收集的信号的要求也不相同。要求在不影响出产的前提下,施行晋级改造。改造的首要方针如下:

(1) 鼓风机房新增一台国产鼓风机,选用国产变频器操控,变频器供给Modbus通讯,需树立上位机、PLC与该机的数据通讯;

(2) 应上级监管部门的要求,出水外表小屋中COD、氨氮、总磷、流量计信号已接入监管部门专用数据收集仪,该数据收集仪将有关参数数据备份、上传后另供给一个ModbusRTU 端口与自控体系对接。(原架构中COD、氨氮、总磷外表运用4-20mA模拟量,流量收集运用一般脉冲计量,改造后均运用Modbus直接与数据收集外表通讯);

(3) 处理工段中两路模拟量输入通道AI损坏,其通讯底板也疑似部分损坏。该模块为某专用模块,更换费用较高。为处理该问题,一起结合工艺要求,未来预留必定数量AI通道,选用价格低廉且具有与Profibus总线通讯功用的AI模块进行代替。

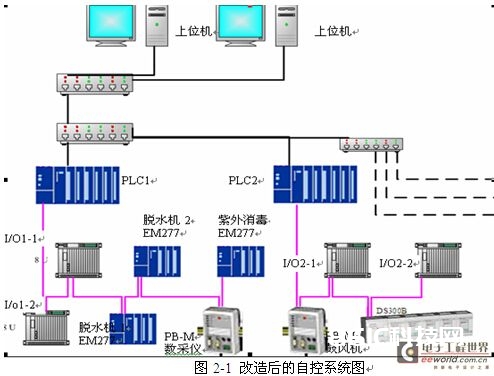

依据以上要求,咱们仔细比较了几种计划后,决议选用选用鼎实科技PB-B-MModbus模块处理与设备Modbus通讯,选用鼎实DS300B分布式IO处理收集现场很多输入模拟量信号的问题。项目改造后自控体系如图2-1所示。

3 体系的硬件组态

(1)PB-B-MM总线桥硬件组态

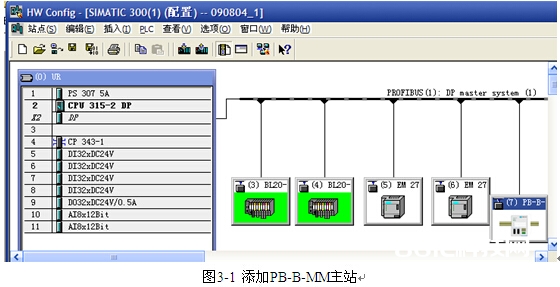

① 在组态中增加PB从站

将PB-B-MM的GSD文件DS_MMV33.GSD复制至Step7S7datagsd目录下,产品图标DS232.bmp文件复制至Step7S7datasbmp目录下,并更新目录。

然后选中PROFIBUS(1)DPmastersystem总线,变成黑色,再将硬件目录中的PB-B-MM/V33增加至PROFIBUS-DP 主站体系。关于PLC-1,将PROFIBUS从站地址设为7 ,PLC-2从站地址设为3。DP从站的地址有必要与现场模块设置的地址相一致。以PLC-1为例,见下图3-1所示:

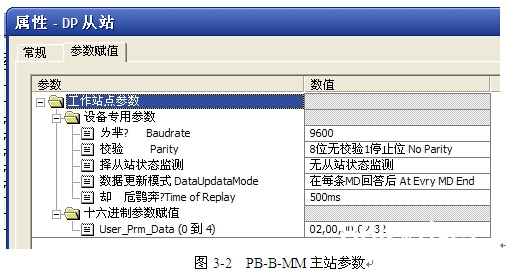

② 装备PB-B-MM/V33 的接口

翻开特点窗口,顺次设置波特率、校验、从站监测、数据更新形式、等候答复时刻、十六进制参数赋值如下图3-2所示。

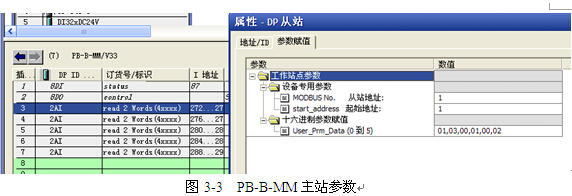

③ 装备PB-B-MODBUS/V32 的MODBUS 报文行列,PLC-1所属PB-B-MM总线桥担任读取数采仪输出的COD、氨氮、总磷、瞬时流量、累计流量5个通道的信号,每个通道占用2个字。运用PB-B-MM“write 2Words (4xxxx)”共5个通道。以榜首通道为例,设置Modbus从站地址、开始地址为1,Modbus报文01,03,00,01,00,02。(报文功用码详见产品手册18-21页)

④ 保存并编译组态,将组态下载到PLC-1中,PLC-2所属PB-B-MM总线桥担任读取电力外表Modbus参数,组态办法与PLC-1类似,本文不再赘述。

(2)DS300B分布式IO的硬件组态

① 在组态中增加PB从站

将IO-PB-1.2的GSD文件DS_IO12.GSD复制至Step7S7datagsd目录下,产品图标CCPB10.bmp文件复制至Step7S7datasbmp目录下,并更新目录。