CCL/铜箔基板厚度的测量

铜箔基板质量跟着电子体系轻浮矮小、高功用、高密度化及高可靠性的趋势,要求愈趋严厉。铜箔基板制作,从原物料玻璃纤维布进料查验规范,胶片烘烤条件、胶含量、胶流量、胶化时刻、转化程度与贮存条件等,基板压合条件的设定,均会影响铜箔基板厚度质量,厚度质量的管控,需反省一切制程着手,在制程才干方面做必定程度的提高,非一味挑选,添加本钱开销。现在铜箔基板制作厂现已逐渐改用非触摸式雷射测厚全检替代以人工用分厘卡抽验厚度,体系规划各有特色,雷射测厚仪传感器组织大多需求合作现场规划施工,测验办法各异,保护以及添加新功用都需透过设备制作厂,台湾德联高科之雷射测厚仪自架构规划起均有参与与主导,更具有软件一切权,故后来都能够自行添加核算、正告及网络监控等功用,现在吾人将此实务经历共享出来,试着剖析其架构与毛病产生原因。

关键词:核算制程操控,制程准确度,制程才干指数,雷射测厚仪,模仿数字转化

1. 缘起

铜箔基板供给电子零组件在装置与互连的支撑体,跟着电子体系轻浮矮小、高功用、高密度化、及高可靠性的趋势,铜箔基板质量将直接影响电子产品的信赖度。

铜箔基板之制作在厚度的质量控管就有许多要注意,大致说来有胶片半成品的品管以及压合条件的合作,因而厚度成果是一切制程操控的归纳成果体现。

以往PCB 业者关于基板厚度仅要求到达IPC-4101[1] CLASS B的水平,但自2000 年开端即要求CLASS C或更高的需求,以因应印刷电路板高层数、高密度的商场趋势,但是这些要求PCB 业者仍是觉得不行,开端引证核算制程操控(SPC,StaTIsTIcal Process Control)[2],最常用到的为制程准确度(Ca, Capability of accuracy,愈趋近于0 愈好)及制程才干指数(Cpk,数字愈高愈好)。其核算公式为:

Ca = (实测均匀值-规范中心值)/规范公役之半* 100%

Cpk = Min(规范上限-均匀值, 均匀值-规范下限) / 3 个规范偏差

核算制程操控的引证,不单是要求产品在规范边界内,更要求会集在规范中心值,但是这个办法首要用于厂内制程改善,若一味要求Cpk 到达高水平,而不论所拟定的规范上下限,或许会闹出笑话,或许将产品全数从头选别,添加本钱开销。例如6mil 1/1 之铜箔基板,假定含铜厚度8.5mil 为规范中值并且厚度散布曲线归于常态散布, 实测均匀值是8.5 (Ca=0) , 厚度散布在8.08~8.92, Class C 的规范上下限,Cpk 可达1.67,但在Class D 的规范则下降至1.33。请参阅表一及图一。

因而Cpk 和规范需一同经由供货商及厂商一起商定。

表一. 规范上下限与Cpk

图一. 规范上下限与Cpk 联系

Cpk 是一整批数据算出,若Cpk 不合格,理论上是整批退货,直觉上觉得不合理,因为都出产符合规范的产品怎能退呢。因而能够了解就算制程上能够都出产合格的产品,但或许因为一些制程不稳定或均匀值不在规范中心值,而导致Cpk 不合格,显现制程还有改善空间。为了Cpk能合格,因而能够采纳筛检去掉挨近规范上下限产品,以求得之后较高Cpk,但会下降良率,在针对良率拟定奖金的工厂,或许会构成现场职工的反弹。

2. 办法

前期以人工办法用分厘卡(micrometer)量测板边,但会有痕迹,难以全检,因而选用非触摸式之雷射位移传感器做成的雷射测厚仪。

分级需依照IPC 规则,分级办法可选用标签机的办法,Class A 用红卷标,Class B 用蓝色卷标,若客户有更严厉要求则可做分站处理,分为四等级四个栈板。以图二为在线测厚仪测验流程暗示图[3]。

图二. 测厚流程

3. 架构

运用雷射位移传感器所开展的测厚仪为光机电整合, 光规划部份现已规划为雷射位移传感器独立组件, 因而只需做机电整合,再调配软件扩大功用。图三为测厚仪架构流程。

各部份零组件的挑选以及各组件的衔接极为重要,不然差错与不稳定必跟着而来。

图三. 测厚仪架构 (ADC:模仿数字转化,DI:数字信号输入,D数字信号输出)

3.1 位移传感器

位移传感器的挑选有必要考虑铜箔基板特性、可容许公役分辨率,一般可比较其量测间隔、分辨率、线性度与取样周期。量测间隔需包括一切待测铜箔基板之厚度;分辨率需合作传感器型录批注,相同分辨率其取样数少,表明比较好;线性度愈小愈好,例如量测间隔为+/-5mm,线性度为1% F.S. & 0.1% F.S.,最大差错别离为0.1mm &0.01mm (5mm*2*0.1%);取样周期若较慢,动摇会较小,如图四所示。

图四. 分辨率暗示

3.2 模仿数字转化卡

模仿数字转化卡(ADC card)的挑选,首重分辨率,以现在薄板占多数的商场,有必要运用到16bit,12 bit 在薄板的容许公役是不满足的。如表二:

表二. 模仿数字转化卡之分辨率

接下来要考虑输入信道与输入电压规模,一般业界规划大多用三个剖面,需求六个位移传感器,也便是六个输入信道,模仿数字转化卡大多有多达16 个通道;位移传感器输出信号有两大类一为电压,另一为电流,一般规模别离为 -5V ~+5V & 4 ~ 20 mA,电流可用恰当电阻转化为电压(+/-10V 内),以便输入模仿数字转化卡。

3.3 数位卡

数字便是0 与1,数字卡(Digital I/O card)只分低电位与高电位,基本上0V 代表低电位也便是0,5V 代表高电位即为1,数字信号输入(DI)包括计数器、光电开关等,可用于告诉铜箔基板经过与仪器周边情况的显现,数字信号输出(DO)用在操控或警报,操控包括质量剖析成果显现,体现办法或许是核算机屏幕显现OK/NG、警报或分级(连回程序逻辑操控器, PLC)。

模仿数字转化卡与数字卡现已合而为一,称为多功用卡(MulTIfuncTIon I/O card),除非数字信号太多,不然一张卡即可。

3.4 继电器

数字输出信号无法直接到工厂设备,例如PLC、电磁阀、警铃等,主因这些设备需求12、24V 才干驱动,一般数字卡所输出电压只需5V,因而需求继电器,继电器的挑选要注意其运用频率、反响时刻,磁簧开关现已满足,但接连快速运用,会导致弹性疲乏,反响时刻变慢,可改用电子式继电器,不过在某些情况有压降的景象,但这是别的一项课题。

3.5 核算机

核算机现已适当遍及,但一般桌面核算机不适合用在现场,有必要考虑操作人员的本质与环境,最好选用工业级核算机,比较能够忍受较大的湿度与温度规模,以及一年不断的工作。

3.6 软件

图五为雷射测厚仪主画面,可直接将三个剖面做完好的显现,操作人员基本上只需输入锅号及料号,软件会查看输入是否正确,并根据料号之编码准则核算一切等级上下限,以防止人为过错,主画面也显现分级设备情况并当令提示,也可核算上一锅之Cp (Capability of precision, 制程精密度)、Cpk 与均匀值,别的操作人员需在工单上注明核算机上显现Class A & B 之数量给品管查验人员参阅,两层承认厚度不良品不会流到客户手中。

图五. 测厚仪软件主画面

此外,除将成果存盘本机核算机,也透过网络存盘至服务器给相关人员参阅,若想在内部网络实时监控一切测厚仪状况也能够办到,现在业者测厚仪断定Class C,Cpk 小于1.33 时,主动宣布E-mail 告诉相关人员。

3.7 量测方位

IPC-4101 仅规则厚度等级,没有规则量测仪器、方位与数据数,构成各家有各家的规则。厚度数据应是全剖面,因而要取多少点都能够,一张基板合理取27 点存档(距板边3, 5, 10 ,15,center, -15, -10, -5, -3 inches),厚度30 mil 以上基板,可加测板边1 inch(共33 点)做分级(图六),任何一点都不得超出规范,Cpk 之核算应为27 点各自独立。

图六. 分级方位

3.8 校对

测厚仪不能确保免校验,因而要有校对的办法,一般运用规范样品做校验。校对应分组织归零与软件归零,别的每年要定时测验其重复与再现性(Gage R&R, 如图七)。若有或许,应做雷射位移传感器线性度测验。

图七. Gage R&R

4. 理论

厚度的测验实施一段时刻后,测厚设备或许因零组件老化、损坏或客户需求,有必要继续的保护与改善,这时候必定要从理论着手,才干做反常原因判别。

4.1 雷射位移传感器

一般业界所运用雷射位移传感器为三角量测体系,即为打出特定波长雷射光,遇上物体有反射、穿透、散射等,传感器接纳此特定波长散射光,由视点得到间隔,图8 为暗示图。

图八. 三角量测体系暗示图

位移传感器要转化成厚度需求上方与下方各一个传感器,别离得到铜箔基板上方与上方传感器间隔及铜箔基板下方与下方传感器间隔,与两个感测头间隔相减得到厚度(图九)。

图九. 厚度获得办法

因为输送带与铜箔基板散射光量不同因而位移传感器之操控电路检测出光束光点对每一像素(pixel, 有愈多像素代表硬件分辨率愈好)光量散布值,会主动调整灵敏度以利量测(图十),故厚衡量测在板边会有不稳定现象。

图十. 传感器主动调整灵敏度

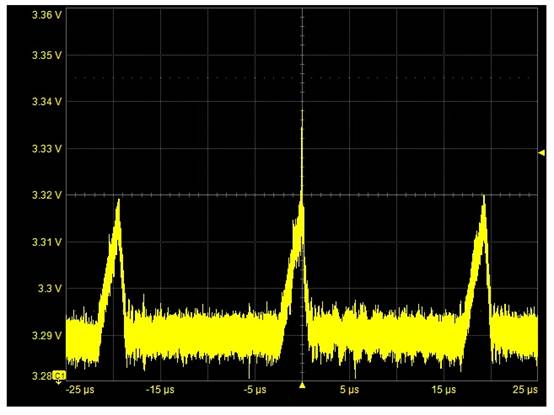

雷射位移传感器,采样率较慢,图4 之洼陷会被疏忽,而洼陷是否便是首要缺陷。有些传感器会给最直接的数据,也有的传感器操控电路会以阶梯式改变(图十一)。

图十一. 反响程度

4.2 差错

差错的或许原因,零组件自身要素有雷射位移传感器、模仿数字卡与联机,外在要素有温度与作业环境。就雷射位移传感器与模仿数字卡做一比较(表三),发现雷射位移传感器的线性度是差错最大来历。

表三. 雷射位移传感器与模仿数字卡之差错

噪声对错规则性的信号,或许由接头、扁平电缆产生,信号以电压传递比用电流传递,噪声的影响相对较高。噪声之消除可用图十一办法处理,会得到较为陡峭数据,如图十二。

图十二. 噪声去除

若位移传感器不供给这种功用,可由软件处理,可用时刻均匀法、加权均匀法等(图十三,根据图四原始材料)。

图十三. 软件滑润化

原始材料

X1, X2, X3 … Xn-1, Xn, Xn+1, …

三点均匀

Xn = (Xn-1+Xn+Xn+1) ÷ 3

五点均匀

Xn = (Xn-2+Xn-1+Xn+Xn+1+Xn+2) ÷ 5

加权均匀

Xn = (c*Xn-2+b*Xn-1+a*Xn+b*Xn+1+c*Xn+2) ÷(a+2b+2c)

4.3 毛病扫除

若产生设备反常,在了解图3 之测厚仪架构后,可判别出输入或输出信号产生问题从而检修。例如:

1. 无厚度数据-查看信号输入扁平电缆、雷射位移传感器是否敞开、传感器电源供给是否正常。

2. 无法分级-查看数字信号输出,供给继电器电压是否反常。

5. 定论

整个铜箔基板雷射测厚体系,包括雷射位移传感器(光)、组织规划(机)、电路、光电开关、接线(电)与软件一起整合,每一项零组件都联系到整个体系好坏,如不了解架构流程,一旦毛病无法实时处置,现场人员将不信赖,整个体系成为负担,质量毫无控管可言,因而要秉持戒慎惊骇的心境来使用此项设备。

参阅文献

1. IPC-4101, “Specification for base materials for rigid and multilayer printed boards,” December (1997).

2. 张国栋,「核算制程操控技能手册」,我国出产力中心 (1992)。

3. 杨长峰,「1-UP 雷射测厚程序书」,台湾德联高科股份有限公司 (2001)。

4. KEYENCE,「半导体及电子组件Handbook」,台湾基恩斯股份有限公司 (2001)。

5. MICRO-OPTRONIC, “Product datasheet,” MICROOPTRONIC (2001).

6. National Instruments, “The measurement and automation catalog 2002,” National Instruments (2002).