激光切开加工具有切开精度高、切开速度快、热效应低、无污染、无噪音等长处,在轿车、船只、航空航天和电子工业中 都得到了广泛的运用。而激光切开加工质量与激光焦点与工件之间的相对方位有着亲近的联系,确保激光焦点和切开目标之间的公正的相对方位是确保激光切开加工 质量的要害之一。

激光聚集的焦点方位无法直接测量,但能够经过直接办法检测。关于一个激光切开加工体系,其焦点方位是由聚集镜的光学焦点 决议的,所以在聚集镜必定情况下其方位是不变的(不考虑聚集镜的热效应),因而能够经过检测聚集镜和被加工目标之间的相对方位来直接检测焦点和被加工目标 之间的方位联系。

激光焦点和被加工目标之间的相对方位能够经过电感位移传感器和电容传感器来检测,在运用中各有优缺点。电感传感器的响 应频率较低,不太适用于高速加工和像!维加工这样需求非触摸检测的场合;电容传感器,具有呼应速度快,检测精度高级长处,但在运用过程中存在非线性和易受 激光切开加工过程中发生的等离子云和喷渣的搅扰的影响。

本文将体系评论激光切开加工中激光焦点方位差错的发生途径和主动消除差错的操控体系的组成。在此基础上别离评论了两种传感器检测体系组成以及实践运用中存在的缺乏和战胜的办法。

1 激光切开过程中焦点方位差错的发生

在激光切开过程中,发生焦点和被加工目标外表之间相对方位发生改动的要素许多,被加工工件外表凸凹不平、工件装夹办法、机床的几许差错以及机床在负载力下的 变形、工件在加工过程中的热变形等都会构成激光焦点方位和抱负给定方位(编程方位)发生差错。有些差错(如机床的几许差错)具有规律性,能够经过定量补偿 办法进行补偿,但有些差错为随机差错,只能经过在线检测和操控来消除,这些差错是:

1.1 工件几许差错激光切开的目标 为板材或掩盖件型零件,因为各种原因的影响,加工目标外表具有崎岖不平,且在切开过程中的热效应的影响也会发生薄板零件的外表变形,关于1维激光加工,覆 盖件在约束成型过程中也会发生外表的不平,所有这些,都会发生激光焦点与被加工目标外表的方位与抱负方位发生随机改动。

1.2 工件装夹设备发生的差错

激光切开加工的工件是放在针状作业台上,因为加工差错、长期与工件之间的磨损和激光的烧伤,针床会呈现凸凹不平,这种不平也会发生薄钢板和激光焦点之间的方位的随机差错。

1.3 编程发生的差错在1维激光切开加工过程中,杂乱曲面上的加工轨道是经过直线、圆弧等拟合的,这些拟合曲线和实践曲线存在必定差错,这些差错使得实践焦点和加工目标外表的相对方位和抱负编程方位发生必定差错。而有些示教编程体系也会引入一些差错。

2 激光切开过程中焦点方位在线检测与操控体系的组成

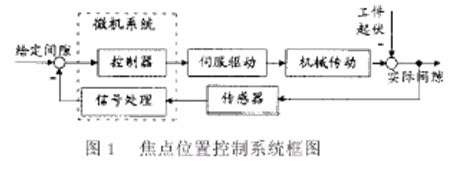

如图1所示,激光切开焦点方位在线检测与操控体系由操控器、检测体系、履行设备等部分组成。

依据焦点方位检测操控体系和体系的联系,焦点方位检测操控体系分为独立式和集成式两种。独立式焦点方位检测与操控体系选用独自的坐标轴进行焦点方位差错的补偿操控,机械结构杂乱,本钱较高,但可与各种数控体系和激光切开机床合作运用。而集成式选用激光切开机床自身的一个进给轴(对平面加工)或多个进给轴的组成(关于1维切开加工)运动来进行焦点方位差错的补偿。这种办法具有结构简略、本钱低,易于调整等长处,但要求和数控体系同一规划,对数控体系的敞开性要求较高。

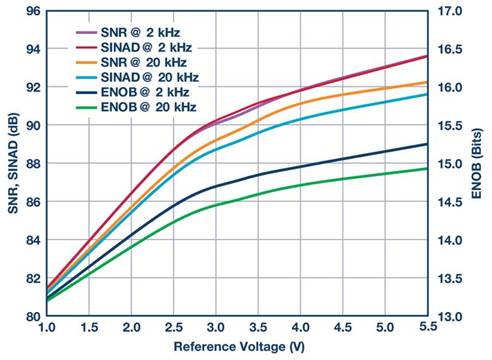

2.1 电容传感器检测电路

如图2所示,电容传感器检测电路由调谐振荡器、信号放大器、晶体稳频振荡器、同步电路、混频电路、信号处理电路等将电容量信号变成对应频率的脉冲信号,经过 对脉冲信号进行频率采样和处理,得到相应的电容量。这儿的电容为切开喷嘴和切开目标之间两个极板构成的电容。明显其电容量除了与两个极板的面积有关外,还 与极板之间的介质、极板之间的距离有关。而这个距离就与激光聚集镜和工件之间的距离有关,也便是与激光焦点与工件之间的距离有关,所以电容量近似和焦点位 置与切开目标之间的距离有关。这便是电容传感器检测焦点方位的原理。

从图中能够看出,频率和焦点方位差错之间的联系为非线性联系,有必要经过计算机进行线性化处理。一起,因为电容量还和极板之间的介质有关,所以检测成果容易受加工过程中发生的等离子云和喷渣影响,有必要加以战胜。

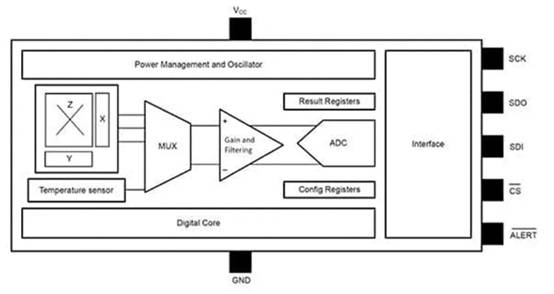

2.2 电感传感器检测电路

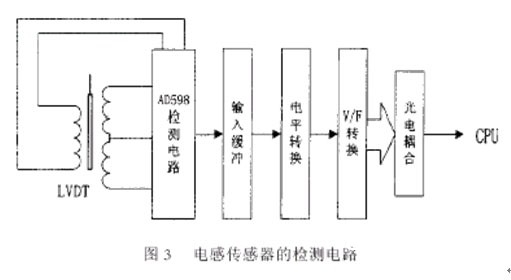

如图3所示,因为选用了最新的大规模集成电路,电感传感器的检测电路比较简略,且%&&&&&%选用了新的调制解调办法和算法,削减了曾经的检测外差式调频检测电路办法因为传感器的鼓励信号的相角、频率以及幅值漂移对检测成果的影响,大大前进了检测精度和稳定性。

传感器信号经过处理后得到与传感器测头位移成正比的电压信号,经过改换电路转换成相应的频率信号,经过计算机处理得到了焦点的方位差错信号。

因为电感传感器的固有特性,对被测信号的频率有必定的约束(几百),不太适用于高速加工场合,一起,因为其为触摸式检测办法,只能用于平面加工场合。

3 切开过程中等离子云对焦点方位检测体系的影响

在工件尚未被切穿的瞬间,激光和金属相互作用,在喷嘴和加工目标之间发生云雾状等离子体,改动电容极板之间的介质,从而对电容传感器发生搅扰。在正常切开过 程中,辅佐气体将等离子体从切缝中吹散,对电容传感器发生影响较小。但假设加工速度太快和刚开始切开时,因为工件未被彻底切穿,激光照耀点四周会发生等离 子体云,对电容传感器发生搅扰,严峻时乃至使传感器无法正常作业,严峻影响加工质量。图4为等离子体搅扰示意图。

由电磁学原理可知,相邻的两个极板间电容量为C=εS/h, 式中ε—极板之间介电常数)一般为(1), S—极板相对有用面积, h—两极板间距离, 假设没有等离子体的搅扰,那么,依据式(1)所测到的电容就和极板(喷嘴和加工目标)之间距离成反比,由电容量能够便利求出两极板间距离,从而求出焦点和被加工目标之间的相对方位。可是,当喷嘴和被加工目标之间存在等离子体或喷渣时,电容极板之间的电介质就不是空气了,其介电常数就发生改动。由电容原理公式,此刻两个极板间电容量为:

C=ε S1 /[(h-h1)+h1ε/ε1 ]+εS2/h (2), 式中ε1—等离子体的介电常数, h1—等离子体云的厚度, S1 + S2 =S别离为有等离子云或喷渣的区域和无等离子云或喷渣的区域的面积, 假设等离子云均匀散布于喷嘴和被加工目标之间的必定高度规模之内,则电容传感器所测得的两极板间距离为:

h=(h-h1)+ h1ε/ε1 (3)

检测的差错理论值:

Δh = h-h

= h1 (ε/ε1 -1) (4)

从 式(4)可知,差错的巨细由极板间等离子体云的厚度及等离子体的介电常数决议。而等离子体介电常数具有非常大的值,能够到达105的数目级。所以由式 (4)能够看出等离子云或喷渣对检测成果的影响是非常大的,文献[2~4]得出,假设等离子体云的厚度为1~2mm,则由电容传感器检测的两极板间距离的 理论差错也到达1~2mm,明显达不到激光焦点方位检测的精度目标(为±0.2mm)。

4 传感器优化规划技能削减等离子云对检测成果的影响

等离子体对电容传感器的搅扰是因为等离子体改动了电容两极板之间的介质。因而,为了消除等离子体对电容传感器的搅扰,就要使电容两极板之间的介质不受等离子体的影响,能够加大圆环形极板的中心小孔和将电容传感器移至等离子云以外两种办法来完成。

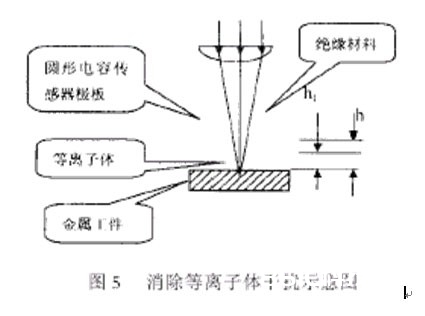

(1) 要消除等离子体对电容量的影响,就要将等离子体置于电容传感器的极板之外。考虑到等离子云是沿切开点四周散布的,因而能够如图5所示:将圆环形极板的中心 小孔直径扩展至2~3mm并嵌进尽缘的耐高温陶瓷材料,因为电容传感器极板是空心的,在不考虑边缘效应的情况下,照耀点四周的等离子体云对传感器电容量和 检测值不发生影响,所以选用这种办法能有用地减小等离子云的搅扰影响。

(2) 关于平面激光切开加工,还能够经过机械传动办法进行直接测量。即经过一机械设备跟从被加工目标运动,将机械设备的上端和检测传感器构成极板,经过检测传感 器和这个机械设备之间的距离来直接检测激光焦点和被加工目标之间的方位。这种办法能够最大极限避免了离子云和喷渣对检测精度的影响,也发挥了电容传感器响 应敏捷的长处。

5 定论

激光焦点方位检测与操控是激光切开加工的要害技能之一,关于快速切开加工,焦点方位检测精度和快速性将直接影响到焦点方位的操控精度和加工质量,%&&&&&%传感用具有检测灵敏度高、呼应快速的长处,能够经过计算机体系的线性化来战胜其非线性;经过特别的传感器结构来消除加工过程中发生的等离子云和喷渣对检测成果的影响,前进其在激光切开加工体系中的运用作用。